Ti175 是一款高性能 α+β 型熱強鈦合金,工作溫度可達 500~600℃,核心優勢在于高溫下兼具高比強度、優異疲勞性能與熱穩定性,較傳統鈦合金(如 TC4)高溫強度提升 30% 以上,疲勞壽命延長 2-3 倍,且減重效果顯著,是高端裝備核心承力部件的優選材料。其室溫抗拉強度≥1100MPa,伸長率≥10%,執行 GB/T 2965、GJB 2218 及國際 AMS 4981 標準,常見產品規格涵蓋直徑 300~1200mm 的盤鍛件、整體葉盤、環形件及軸類鍛件,厚度 / 直徑范圍 20~500mm,以退火或固溶時效狀態交貨。制造采用 “真空自耗電弧熔煉 + 電渣重熔” 雙聯工藝(較傳統單聯熔煉成分更均勻、雜質更低),經鑄錠開坯、β 相區或兩相區控溫鍛造(溫度低于相變點 50~80℃,避免晶粒粗大)、精準熱處理及無損檢測,加工中需嚴格防控氧化與氫吸附,防止高溫服役時出現氫脆失效。核心應用聚焦航空航天領域,是先進民航客機、軍用戰機發動機壓氣機盤、整體葉盤、轉子葉片的關鍵材料,突破案例包括國產大涵道比發動機 Ti175 整體葉盤國產化、重型燃氣輪機高溫部件批量應用,實現進口替代。先進制造工藝方面,電子束冷床熔煉技術提升成分純凈度,3D 打印 + 鍛造復合工藝縮短生產周期,數值模擬技術優化鍛造參數;相較于傳統鈦合金,其加工工藝更強調熱加工窗口精準控制,標準更側重高溫性能指標,應用場景從常規結構件延伸至高溫復雜載荷環境。當前技術挑戰集中在大規格鍛件組織均勻性控制與高溫氧化防護,前沿攻關聚焦表面陶瓷涂層改性、650℃級性能升級及一體化成形技術;未來將向更高溫適配、輕量化一體化及綠色熔煉方向發展,持續賦能下一代航空發動機、先進能源裝備的升級迭代。

一、名義及化學成分

Ti175鈦合金(商業名稱為Transage 175)是一種先進的近β型鈦合金,其名義化學成分為Ti-2.7Al-13V-7Sn-2Zr。該合金是由美國Lockheed Missiles and Space Company在20世紀80年代開發的一種高強度、高韌性鈦合金,旨在滿足航空航天領域對高強韌鈦合金的迫切需求。從詳細化學成分來看,Ti175合金包含主成分和雜質元素兩大部分。主成分中,鋁(Al)含量范圍為2.5%-3.0%,釩(V)為12.5%-13.5%,錫(Sn)為6.5%-7.5%,鋯(Zr)為1.8%-2.2%,鈦(Ti)為余量。這種獨特的成分設計使Ti175合金具有優異的強度-韌性匹配和良好的高溫性能。雜質元素需要嚴格控制:氧(O)含量不超過0.12%,氮(N)不超過0.04%,氫(H)不超過0.0125%,碳(C)不超過0.05%,鐵(Fe)不超過0.25%,硅(Si)不超過0.15%,其他單一雜質元素含量不大于0.10%,總和不大于0.40%。這些嚴格的成分控制確保了Ti175合金在航空航天應用中具有可靠的性能。

與傳統的Ti-6Al-4V(TC4)合金相比,Ti175的關鍵優勢在于其更高的強度和更好的韌性組合。研究表明,Ti175合金在800°F(427°C)的短時拉伸強度和蠕變斷裂強度均優于Ti-6Al-2Sn-4Zr-2Mo合金。這種性能優勢主要源于其獨特的成分設計和熱處理響應。

表:Ti175鈦合金的詳細化學成分(質量分數%)

| 元素類別 | 元素符號 | 含量范圍 | 作用與影響 |

| 主要元素 | Al | 2.5-3.0 | α穩定元素,固溶強化,提高耐熱性 |

| V | 12.5-13.5 | β穩定元素,提供固溶強化和β相穩定 | |

| Sn | 6.5-7.5 | 中性元素,強化α相,提高強度 | |

| Zr | 1.8-2.2 | 中性元素,改善淬透性和熱穩定性 | |

| Ti | 余量 | 基體元素 | |

| 雜質元素 | Fe | ≤0.25 | 雜質元素,降低耐腐蝕性 |

| Si | ≤0.15 | 雜質元素,影響熱加工性能 | |

| C | ≤0.05 | 間隙元素,強化但降低塑性 | |

| N | ≤0.04 | 間隙元素,強烈降低塑性 | |

| H | ≤0.0125 | 間隙元素,引起氫脆 | |

| O | ≤0.12 | 間隙元素,強化但降低塑性 | |

| 其他單一 | ≤0.10 | 避免有害雜質影響 | |

| 總和 | ≤0.40 | 保證材料純度 |

二、物理性能、機械性能與耐腐蝕性能

Ti175鈦合金具有優異的物理和機械性能組合,使其在航空航天領域具有重要應用價值。物理性能方面,Ti175的密度約為4.82g/cm3,介于α型鈦合金和β型鈦合金之間。其β轉變溫度(Tβ)約為720-750℃,這一參數對制定熱處理和熱加工工藝至關重要。

機械性能方面,Ti175合金顯著特點是高強度與良好韌性的優異匹配。在適當的熱處理狀態下,其典型室溫性能可達:抗拉強度≥1240MPa,屈服強度≥1170MPa,延伸率≥8%,斷面收縮率≥20%。通過調整熱處理制度,性能可在一定范圍內調整,滿足不同應用場景的具體要求。

Ti175合金的高溫性能尤為出色。在800°F(427°C)條件下,其短時拉伸強度和蠕變斷裂強度均優于Ti-6Al-2Sn-4Zr-2Mo合金。低周疲勞性能方面,Ti175合金在800°F(427°C)下,達到10?循環周次的最大應力為120ksi(827MPa),總應變范圍為1.22%。這些性能指標表明Ti175合金適合用于高溫環境下的結構部件。

Ti175合金的性能優勢主要體現在以下幾個方面:

高靜態強度:抗拉強度最高可達1300MPa以上,優于許多傳統鈦合金如TC4和TC11。

良好韌性:斷裂韌性(KIC)可達60-90MPa·m1/2,解決了高強度鈦合金通常韌性不足的問題。

優異的高溫性能:在400-500℃溫度范圍內保持較高的強度性和抗蠕變性能。

疲勞性能良好:特別適用于飛機發動機和機身中承受循環載荷的結構部件。

在耐腐蝕性能方面,Ti175保持了鈦合金固有的良好耐腐蝕特性,尤其對大氣環境和中性介質具有優異的抵抗能力。然而,需要注意在還原性酸介質和含氟離子的環境中,Ti175的耐腐蝕性能會有所下降,需要采取適當的防護措施。與其他鈦合金類似,Ti175在高溫條件下可能發生氧化和氫吸收,因此在高溫應用時需要采取適當的防護措施。

表:Ti175鈦合金的典型機械性能

| 性能參數 | 室溫指標值 | 427℃高溫指標值 | 測試標準 | 條件與環境 |

| 抗拉強度 | ≥1240 MPa | ≥827 MPa | GB/T 228.1 | 空氣 |

| 屈服強度 (Rp0.2) | ≥1170 MPa | ≥760 MPa | GB/T 228.1 | 空氣 |

| 延伸率 | ≥8% | ≥10% | GB/T 228.1 | 空氣 |

| 斷面收縮率 | ≥20% | ≥25% | GB/T 228.1 | 空氣 |

| 蠕變斷裂強度 | - | ≥300 MPa (100h) | GB/T 2039 | 427℃ |

| 疲勞強度 | ≥500 MPa | ≥400 MPa | GB/T 3075 | 10?循環,R=-1 |

三、國際牌號對應、常見產品規格與制造工藝

Ti175鈦合金在國際上有相對統一的牌號體系,其美國統一編號系統(UNS)牌號為R56750,商業名稱為Transage 175。與其他國際牌號的對應關系中,Ti175與俄羅斯的BT22鈦合金在性能上較為接近,但成分體系有所不同。Ti175沒有完全等效的ISO、JIS或EN牌號,這是由于它是一種相對專業化的航空航天用鈦合金。

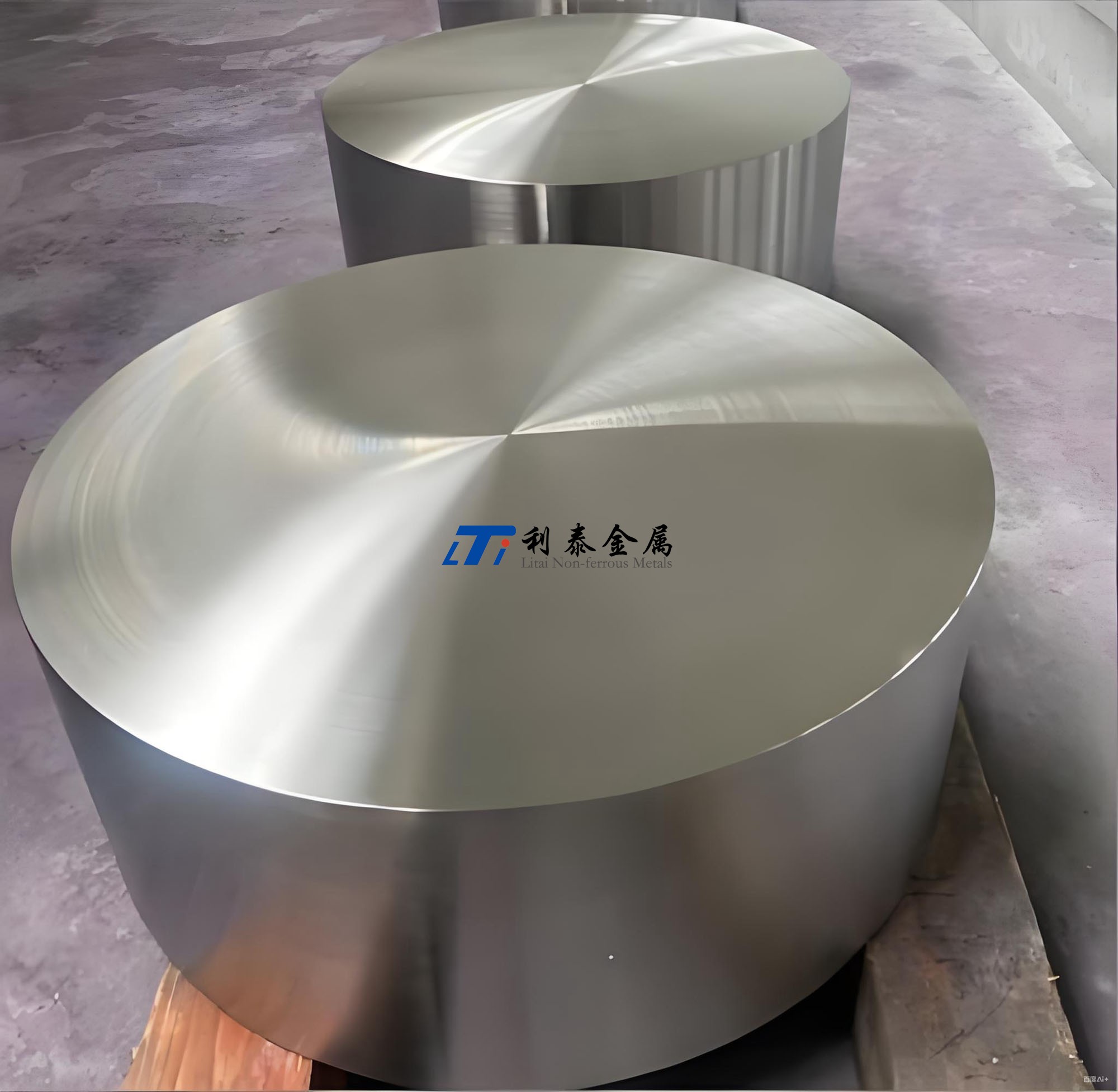

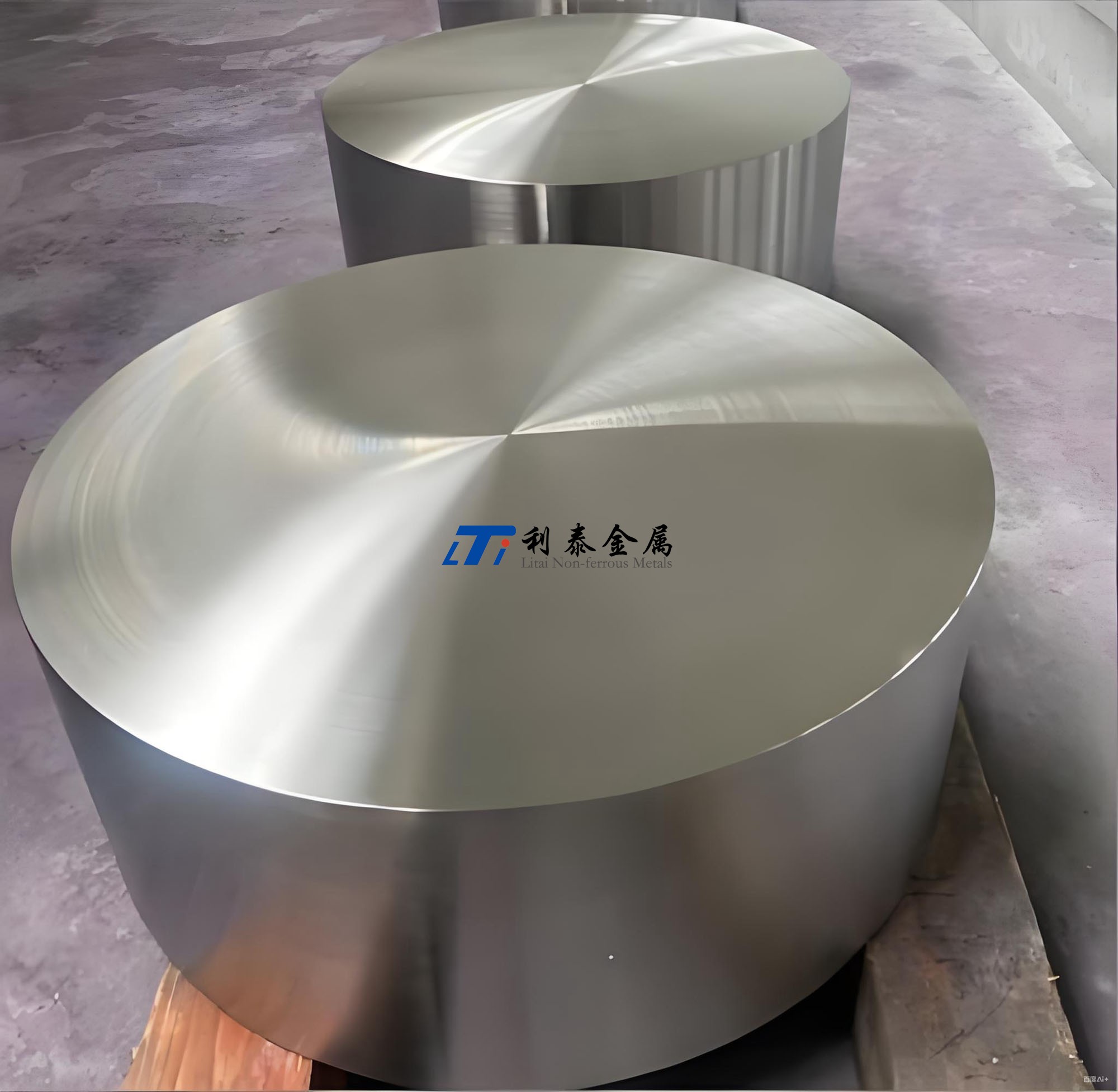

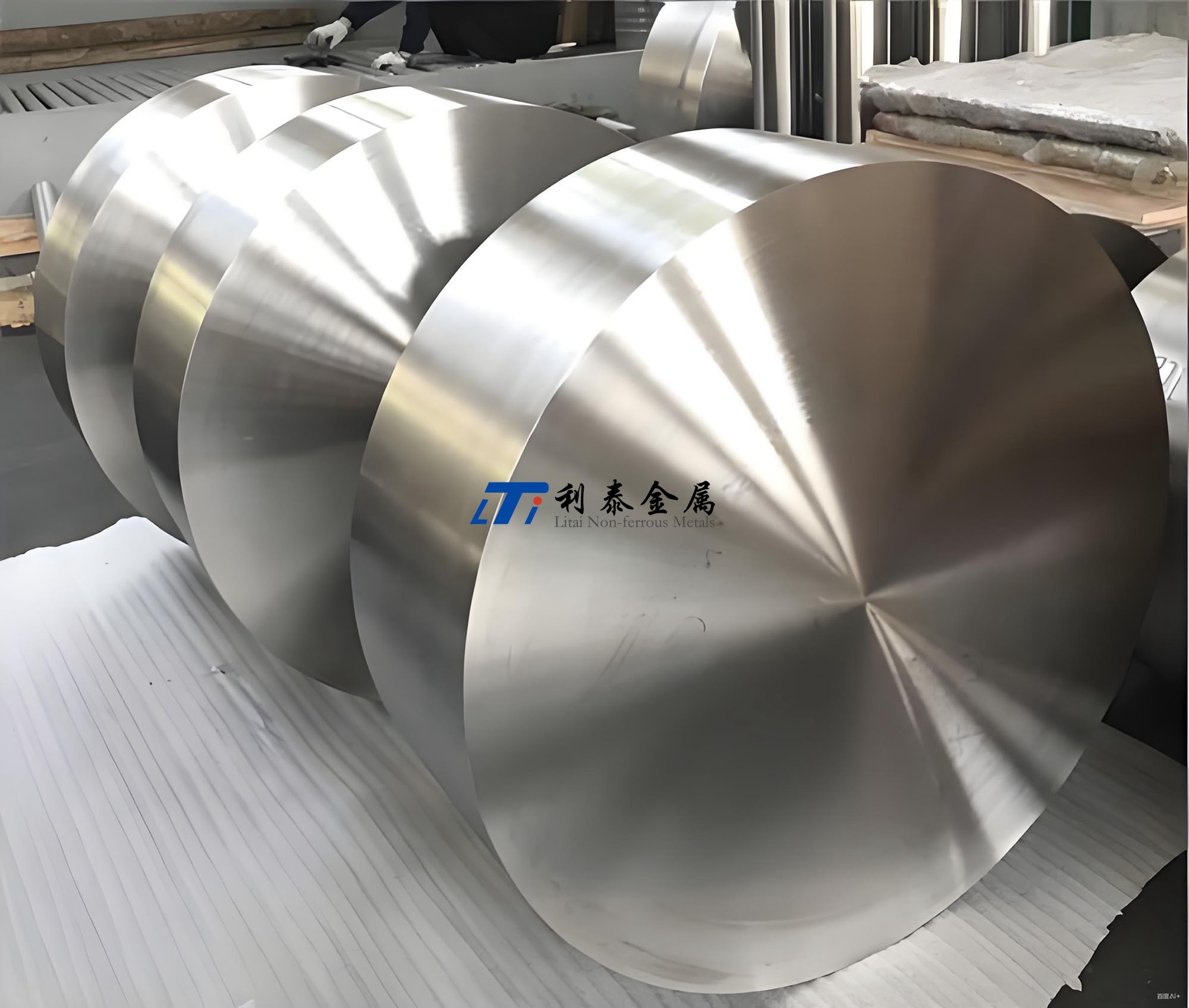

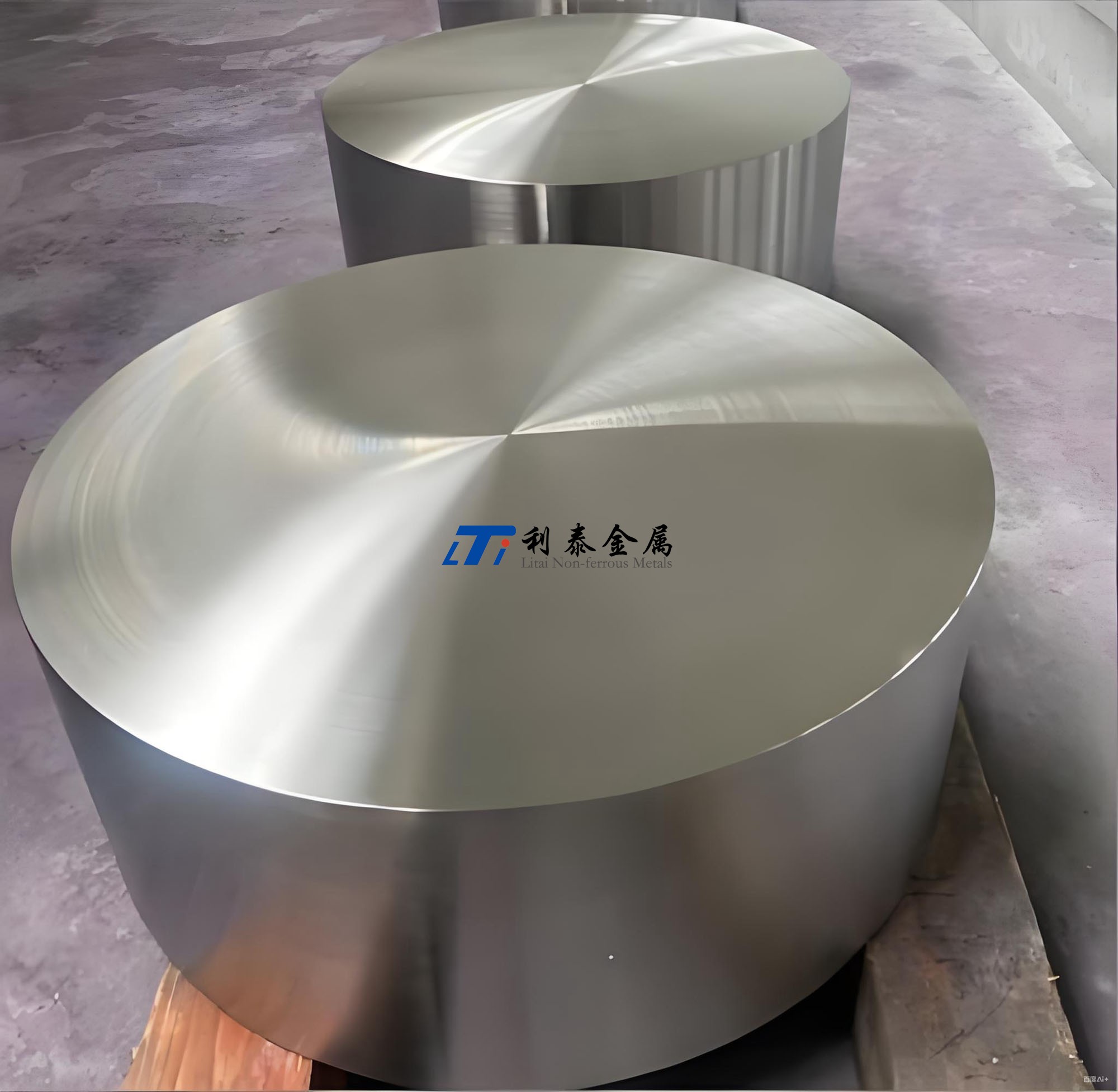

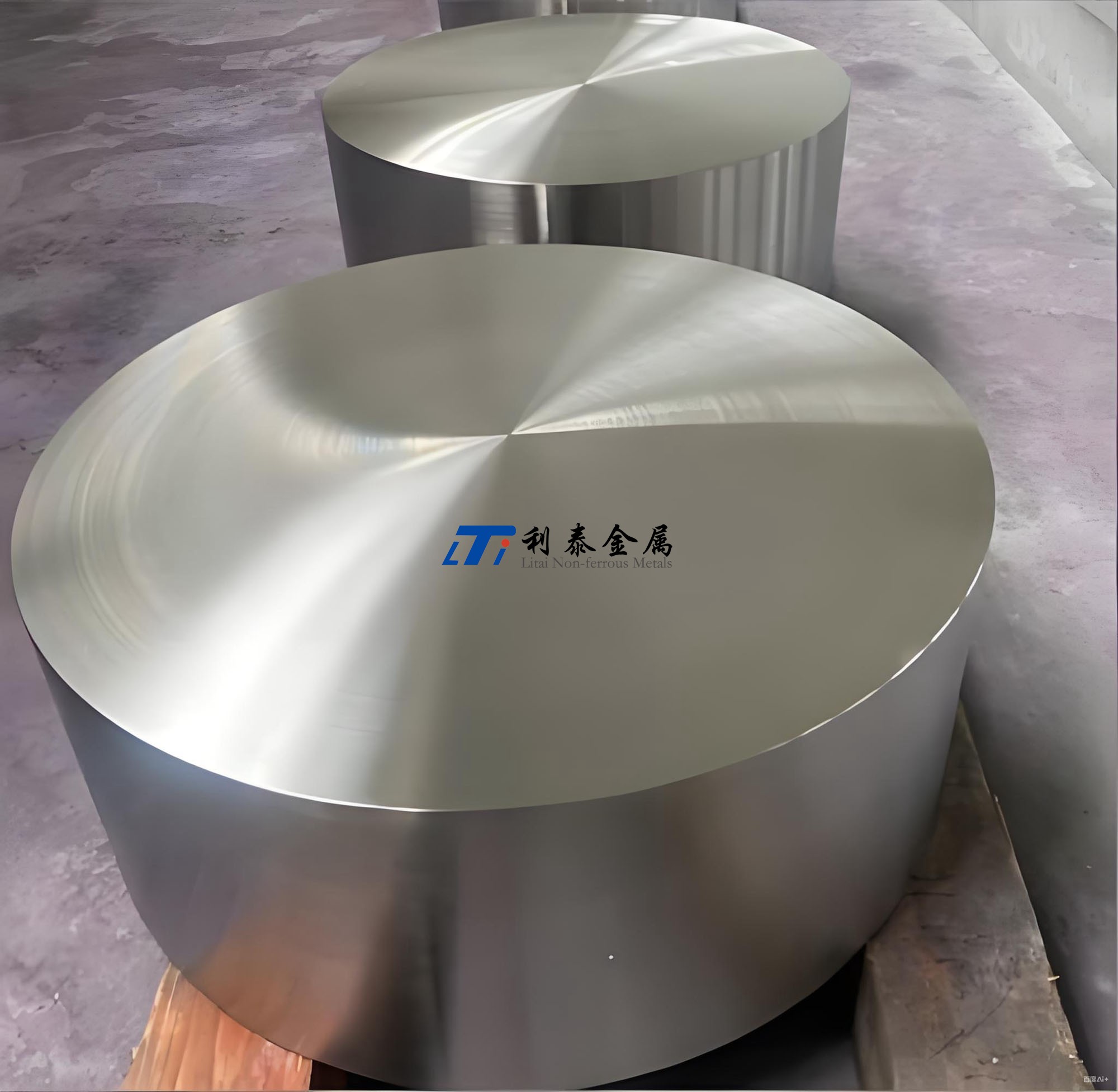

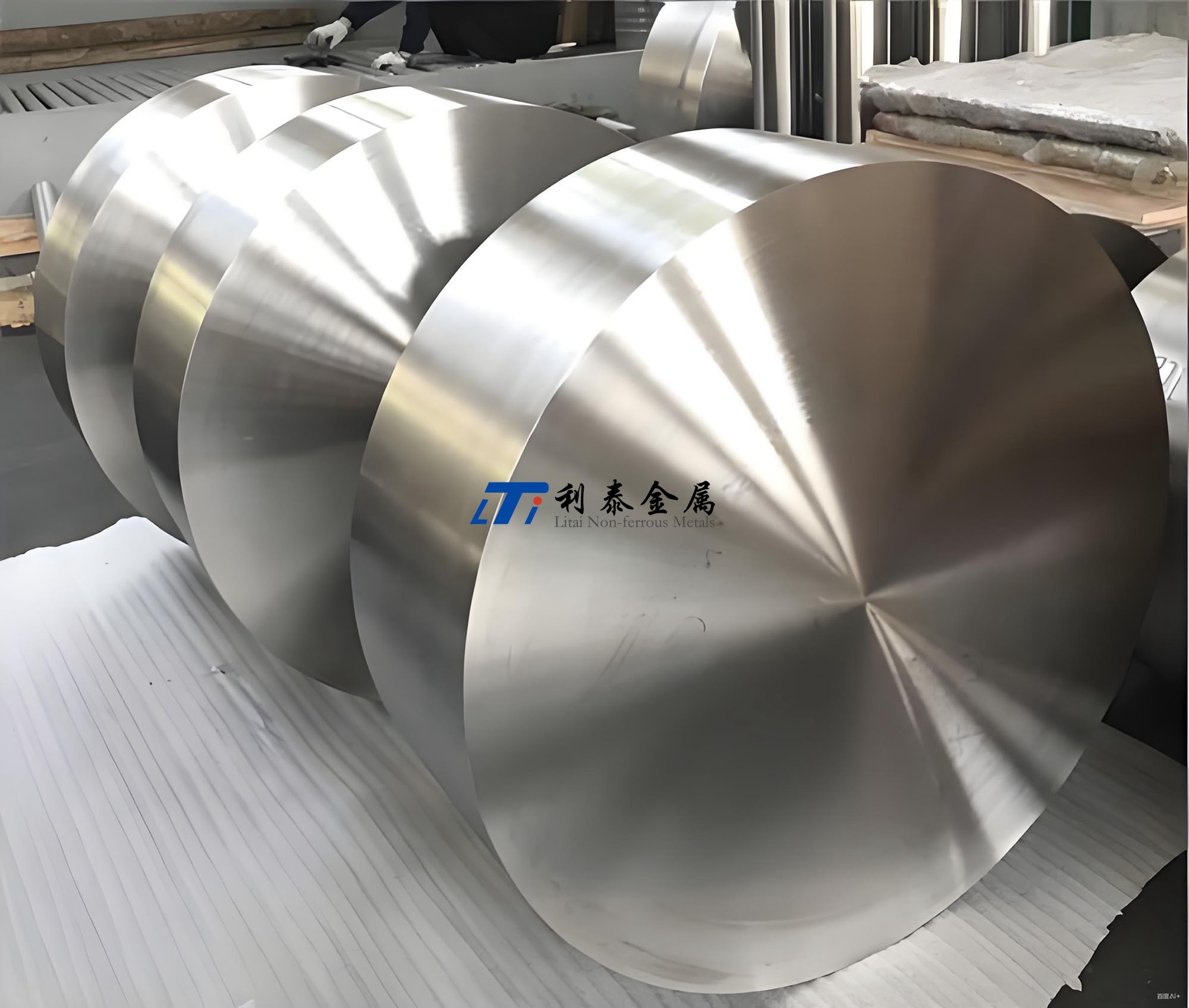

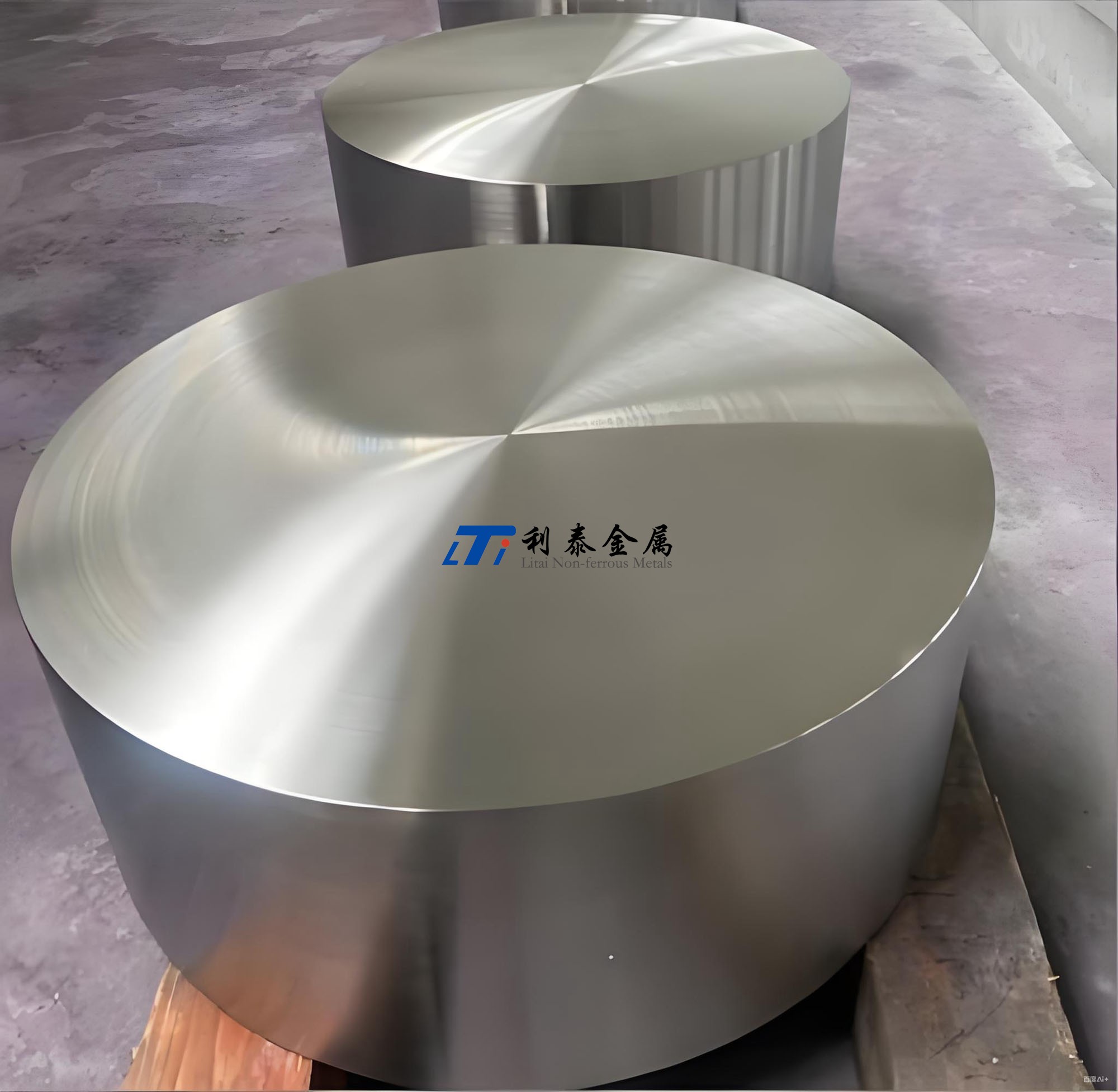

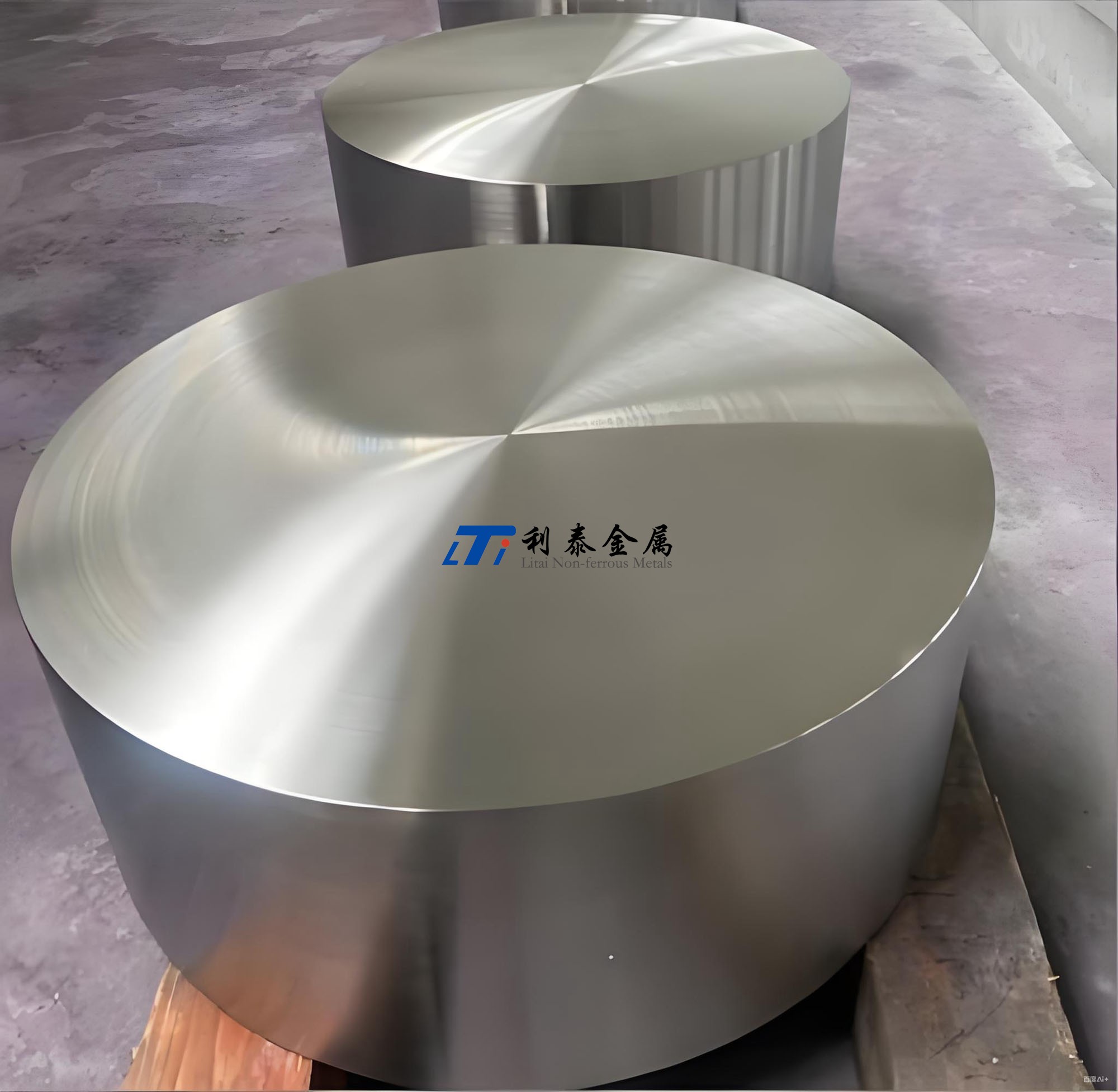

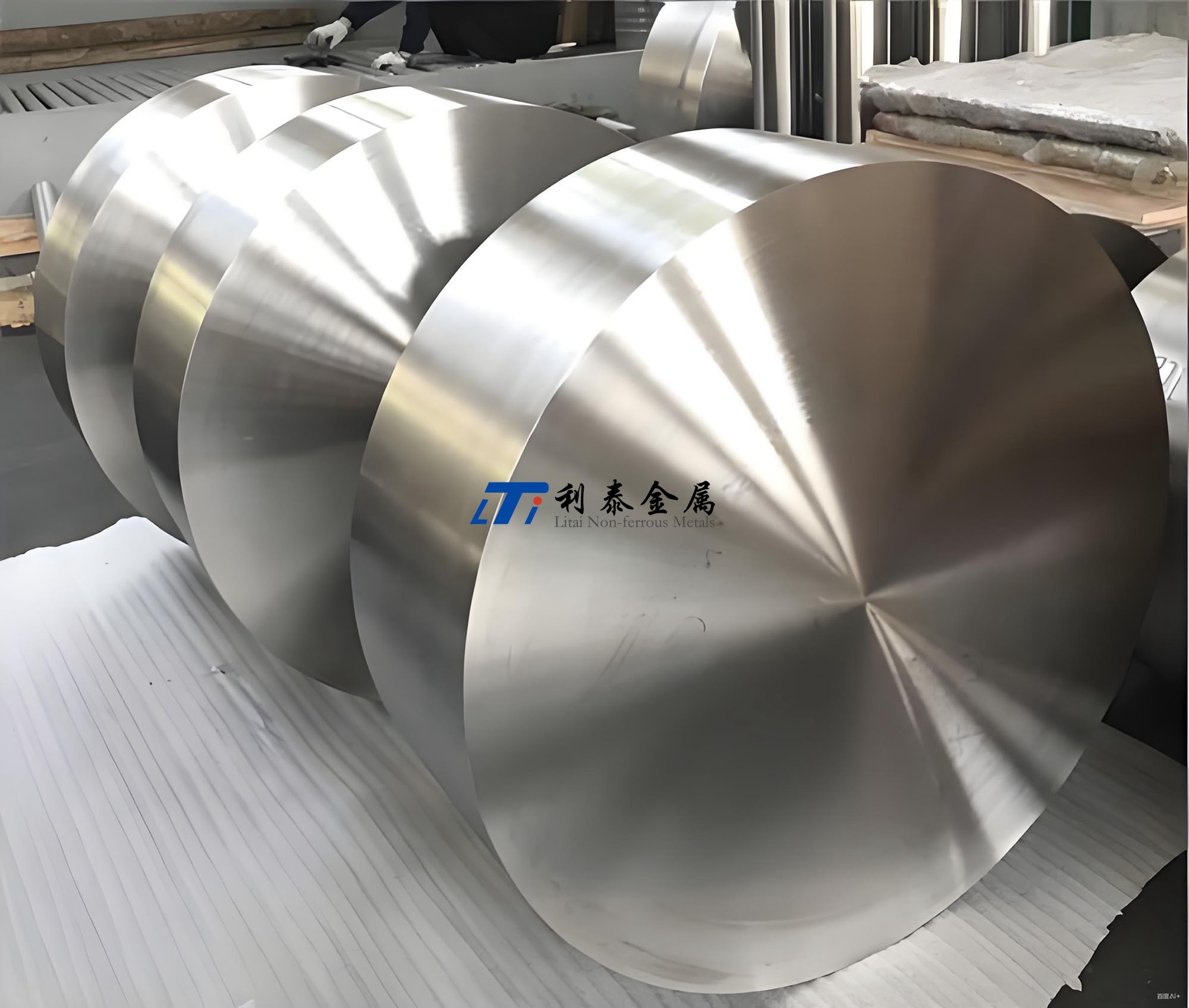

在常見產品規格方面,Ti175鈦合金可提供多種形式的鍛件和半成品:

鈦棒材:直徑范圍從φ20mm到φ300mm,長度可達1000-4000mm

圓餅鍛件:直徑φ100-800mm,厚度30-400mm

鍛環件:直徑φ200-1500mm,壁厚20-200mm,高度50-500mm

異形鍛件:根據最終零件形狀設計的近凈形鍛件,如發動機零件、飛機結構件等

這些產品可根據需要采用不同的交貨狀態,包括退火態(M)、熱加工狀態(R)和固溶時效態(STA)。Ti175鍛件的典型制造工藝路線包括:真空自耗電弧熔煉(VAR)→鑄錠鍛造開坯→多火次鍛造→熱處理→機械加工→無損檢測。

Ti175的熔煉通常采用三次真空自耗電弧熔煉,確保成分均勻性和控制雜質元素含量。熱加工工藝對Ti175合金的微觀組織演化具有重要影響,采用"β相區鍛造+α+β相區鍛造"的多重工藝組合能夠獲得均勻細小的雙態組織。熱處理通常采用固溶處理(800-850℃)和時效處理(480-560℃)的組合,以獲得均衡的力學性能和良好的高溫性能。

表:Ti175鈦合金常見產品規格及交貨狀態

| 產品類型 | 規格范圍 | 交貨狀態 | 主要執行標準 |

| 鈦棒材 | φ20-300mm×L1000-4000mm | 退火態(M)、固溶時效態(STA) | GB/T 2965-2018 |

| 圓餅鍛件 | φ100-800mm×T30-400mm | 退火態(M)、固溶時效態(STA) | GB/T 16598-2017 |

| 鍛環件 | φ200-1500mm×T20-200×H50-500mm | 退火態(M)、固溶時效態(STA) | GB/T 16598-2017 |

| 異形鍛件 | 按零件設計 | 退火態(M)、固溶時效態(STA) | 企業標準 |

四、執行標準、核心應用領域與突破案例

Ti175鈦合金的生產和應用遵循多項國際和國家標準,主要包括美國的AMS 4935《鈦合金鍛件通用要求》和中國的GB/T 16598-2017《鈦及鈦合金鍛件》。這些標準規定了鈦合金鍛件的技術要求、試驗方法、檢驗規則和標志、包裝、運輸、貯存要求等內容,確保產品質量的一致性和可靠性。

GB/T 16598-2017標準具體規定了鈦及鈦合金鍛件的以下要求:

化學成分:規定了各元素的含量范圍和檢驗方法

力學性能:包括抗拉強度、規定非比例延伸強度、斷后伸長率、斷面收縮率等

超聲檢測:用于檢測鍛件內部的夾雜、氣孔、裂紋等缺陷

表面質量:表面應清潔,不允許有裂紋、折疊、重皮等影響使用的缺陷

尺寸偏差:包括直徑、長度、厚度等允許偏差

Ti175合金的核心應用領域主要集中在航空航天和國防工業:

航空發動機部件:由于其高強度、良好的高溫性能和疲勞性能,Ti175非常適合制造航空發動機的風扇盤、壓氣機盤、葉片和機匣等關鍵部件。

飛機結構件:用于制造飛機的起落架支柱、機翼接頭、機身框架等高應力結構件。

航天器結構件:在火箭、導彈和衛星中用于制造燃料儲箱、結構框架和外殼等要求高強重比的部件。

高性能運動器材:用于制造高端自行車車架、高爾夫球頭等需要高強度和良好韌性的運動器材。

Ti175合金的突破性應用案例包括:

航空發動機應用:Ti175合金被用于制造某型航空發動機的高壓壓氣機盤和葉片,取代了傳統的Ti-6Al-4V合金,實現了減重15%和提高使用溫度50℃的效果。

航天結構件:在某型衛星結構中采用Ti175合金制造主要承力框架,實現了結構減重20%的目標,同時提高了結構的剛度和強度。

起落架系統:Ti175合金被用于制造某型戰機的主起落架支柱,解決了傳統材料無法滿足高強度和高韌性要求的問題。

五、先進制造工藝進展、國內外產業化對比

Ti175鈦合金的制造工藝近年來取得了顯著進展。在熔煉技術方面,采用了三次真空自耗電弧熔煉(VAR) 結合冷床爐熔煉(CHM)的工藝,有效控制了雜質元素含量和成分均勻性,減少了夾雜物缺陷。熱加工技術方面,開發了近β鍛造和等溫鍛造工藝,獲得了更加均勻細小的雙態組織,提高了合金的綜合性能。

在鍛造工藝方面,鈦合金等溫鍛造工藝已經制定了國家標準GB/T 38964-2020,該標準規定了鈦合金等溫鍛件的工藝規范,包括總則、要求和工藝過程。等溫鍛造技術能夠顯著提高Ti175合金的成形性和組織控制精度,特別適用于復雜形狀零件的成型。

熱處理技術也取得了重要進展,針對Ti175合金開發了多級固溶時效處理工藝。通過精確控制固溶溫度、時間和冷卻速率,以及時效溫度和時間的組合,可以實現對α相和β相形態、尺寸和分布的精確控制,從而優化合金的綜合性能。

國內外產業化對比方面,美國在Ti175鈦合金的研發和應用方面處于領先地位,擁有完整的生產技術和技術標準體系;歐洲在航空航天鈦合金的應用方面較為領先,特別是在民用飛機領域;俄羅斯在類似合金(如BT22)領域技術積累深厚,產業化應用廣泛。

中國以Ti175為代表的高強韌鈦合金體系具有以下特點:

研發能力提升:已建立完整的高端鈦合金研發體系,具備自主創新能力

應用范圍擴大:從航空發動機到機身結構,形成了多元化的應用格局

產業化水平提高:寶鈦股份、西北院等單位建立了完整的高端鈦合金研發和生產體系

與國外先進水平相比,中國在Ti175鈦合金的基礎研究和工程應用數據積累方面仍有提升空間,但在生產工藝裝備和質量控制能力方面已經達到國際先進水平。

表:Ti175與其他典型航空航天鈦合金的產業化對比

| 特性 | 中國Ti175 | 美國Ti175 | 俄羅斯BT22 | 歐洲Ti-1023 |

| 名義成分 | Ti-2.7Al-13V-7Sn-2Zr | Ti-2.7Al-13V-7Sn-2Zr | Ti-5Al-5Mo-5V-1Cr-1Fe | Ti-10V-2Fe-3Al |

| 抗拉強度 | ≥1240 MPa | ≥1240 MPa | ≥1100 MPa | ≥1250 MPa |

| 屈服強度 | ≥1170 MPa | ≥1170 MPa | ≥1000 MPa | ≥1100 MPa |

| 延伸率 | ≥8% | ≥8% | ≥9% | ≥10% |

| 主要應用 | 航空發動機、飛機結構件 | 航空發動機、飛機結構件 | 飛機結構件、起落架 | 飛機結構件、起落架 |

| 產業化水平 | 中等規模應用 | 大規模應用 | 大規模應用 | 中等規模應用 |

六、與常用TC4、TA5、TA15、TC11、Ti150、Ti180、Ti55鈦合金的區別

Ti175鈦合金與其他常用鈦合金在材質性能、應用領域、執行標準和加工工藝方面存在顯著差異,這些差異決定了它們各自適用的應用場景。

材質性能方面:Ti175屬于近β型鈦合金,抗拉強度(≥1240MPa)高于TC4(≥895MPa)、TA5(≥685MPa)和TA15(≥885MPa),與TC11(≥1060MPa)相當,但低于Ti150(≥1500MPa)和Ti180(≥1800MPa)。與Ti55(≥950MPa)相比,Ti175的強度更高,但高溫性能不如Ti55。Ti175的韌性優于Ti150和Ti180,具有更好的強度-韌性匹配。

應用領域方面:Ti175主要用于航空發動機和飛機的高應力結構件;TC4主要用于航空結構件和生物醫用材料;TA5用于船舶部件和化工設備;TA15主要用于航空結構件和發動機部件;TC11主要用于發動機壓氣盤和葉片;Ti150和Ti180主要用于超高強度要求的特殊領域;Ti55則主要用于高溫環境下的部件。

執行標準方面:所有鈦合金鍛件都遵循類似的基礎標準,但不同合金根據其應用領域還有特定標準。如航空用Ti175常遵循AMS 4935和GB/T 16598-2017標準;航空用TC4、TC11遵循AMS 4928等航空標準;化工用TA5則更多遵循ASTM B265等標準。

加工工藝方面:Ti175需要復雜的熱處理和熱加工工藝控制以獲得所需的微觀組織和性能,特別是熱處理制度對性能有決定性影響。相比之下,工業純鈦(如TA5)和α型鈦合金的加工工藝相對簡單,主要關注防止污染和氧化即可。TC4、TC11等α+β型鈦合金的熱加工和熱處理工藝較為復雜,但比Ti175容易控制。Ti150、Ti180等超高強度鈦合金的加工難度更大,需要更嚴格的工藝控制。

表:Ti175與其他典型鈦合金的性能和應用對比

| 合金牌號 | 合金類型 | 抗拉強度(MPa) | 典型應用 | 加工特點 |

| Ti175 | 近β型 | ≥1240 | 航空發動機、高應力結構件 | 熱處理制度復雜,強度-韌性匹配好 |

| TC4 | α+β型 | ≥895 | 航空結構件、發動機部件 | 中等加工復雜度,廣泛工藝數據 |

| TA5 | α型 | ≥685 | 船舶部件、化工設備 | 良好的焊接性和耐腐蝕性 |

| TA15 | 近α型 | ≥885 | 航空結構件、發動機部件 | 高溫性能好,焊接性良好 |

| TC11 | α+β型 | ≥1060 | 發動機壓氣盤、葉片 | 需要復雜熱加工和熱處理 |

| Ti150 | 近β型 | ≥1500 | 超高強度結構件 | 加工難度大,工藝窗口窄 |

| Ti180 | 近β型 | ≥1800 | 超高強度特殊部件 | 加工難度極大,成本高 |

| Ti55 | 近α型 | ≥950 | 高溫部件、發動機零件 | 高溫性能好,使用溫度可達550℃ |

七、技術挑戰與前沿攻關

Ti175鈦合金的產業化應用面臨多項技術挑戰,主要集中在熔煉質量控制、大型鍛件成型和熱處理穩定性等方面。熔煉過程中,由于合金含有高熔點元素(如V)和易偏析元素(如Sn),容易產生成分偏析和組織不均勻性。大型鍛件成型時,需要確保足夠的變形量和適當的溫度控制以獲得均勻細小的微觀組織,這對鍛造設備和技術提出了很高要求。

熱處理過程中的關鍵挑戰是如何平衡強度和韌性之間的關系。Ti175合金通過復雜的熱處理制度獲得所需的性能匹配,固溶溫度、時間和冷卻速率以及時效溫度和時間的微小變化都會顯著影響最終性能。研究表明,不適當的熱處理會導致合金韌性顯著下降,或強度無法達到要求水平。

近年來,針對Ti175合金的前沿攻關主要集中在以下幾個方向:

組織性能優化:通過熱加工和熱處理工藝的精確控制,實現α相和β相形態、尺寸和分布的優化。研究表明,采用特定的固溶時效工藝可以獲得納米尺度的α相沉淀,顯著提高合金的強度同時保持良好的韌性。

大型構件成型技術:開發適用于大型鍛件的特殊成型工藝。如采用等溫鍛造技術,在GB/T 38964-2020標準的指導下,可以實現Ti175合金大型復雜構件的精確成型。

增材制造技術應用:探索采用增材制造(3D打印)技術生產Ti175合金復雜構件的可能性,雖然目前主要應用于高附加值零部件,但隨著技術成熟,應用范圍將不斷擴大。

模擬仿真技術:利用有限元模擬等數值方法優化熱加工工藝參數,預測微觀組織演化。基于物理的模型可以分析Ti175合金不均勻變形行為,為工藝優化提供指導。

表面工程技術:針對Ti175在特殊環境下的耐磨性和耐腐蝕性問題,開發激光表面改性等表面工程技術。

國內研究機構和企業已經開展了Ti175合金關鍵鍛件的試制研究,獲得了外形尺寸合格、性能優良的高品質產品。這表明國內在Ti175鈦合金的產業化應用方面已經取得了顯著進展,為高端裝備制造提供了材料基礎。

八、趨勢展望

Ti175鈦合金的未來發展將呈現多元化趨勢,主要集中在新材料開發、制造工藝創新、應用領域拓展以及可持續發展等方面。

新材料開發方面,研究人員正在通過微合金化和工藝優化進一步改善Ti175合金的性能匹配。例如,添加微量的B、Y等元素,優化熱處理制度,以期在保持高韌性的同時進一步提高強度。也有研究探索在Ti175基礎上開發新一代高強度高韌性鈦合金,以滿足航空航天裝備對材料性能的更高要求。

制造工藝創新是另一個重要發展方向。大型整體化鍛造技術能夠減少零件數量和提高結構完整性,是航空裝備制造的重要趨勢。等溫鍛造、近凈成形等先進工藝能夠提高材料利用率和降低機械加工成本,對于昂貴的鈦合金構件尤為重要。鈦合金等溫鍛造工藝已經制定了國家標準GB/T 38964-2020,這為Ti175合金的等溫鍛造提供了工藝規范。

應用領域拓展方面,Ti175合金正從航空航天領域逐步向其他高端裝備領域擴展。在能源裝備領域,可用于制造超高參數發電機組的關鍵部件;在海洋工程領域,可用于制造深海探測器的耐壓結構;在醫療器械領域,可用于制造高性能的骨科植入物和手術器械。

可持續發展要求鈦合金產業提高資源利用效率,降低能耗和環境影響。Ti175合金的循環利用和綠色制造技術越來越受到重視,包括殘料回收利用、節能熱處理技術以及環境友好型加工工藝的開發。特別是電子束冷床熔煉(EBCHM)技術的應用,能夠直接使用鈦殘料作為原料,大幅降低能源消耗和原材料成本。

數字化技術在Ti175合金研發和生產中的應用也將日益深入。通過集成計算材料工程(ICME)方法,構建工藝-微觀組織-性能關系的預測模型,可以加速合金設計和工藝優化過程。工業互聯網和大數據技術則有助于實現生產過程的智能化監控和質量控制,提高產品一致性和可靠性。

綜上所述,Ti175鈦合金作為一種性能優異的近β型鈦合金,在航空航天等領域具有廣闊的應用前景。隨著材料技術的不斷進步和制造工藝的創新,Ti175合金的性能將進一步提升,應用范圍不斷擴大,為我國航空航天強國戰略的實施提供重要材料支撐。特別是隨著國產大飛機項目和航空發動機專項的深入推進,Ti175鈦合金將在中國航空工業中發揮更加重要的作用。

|

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網