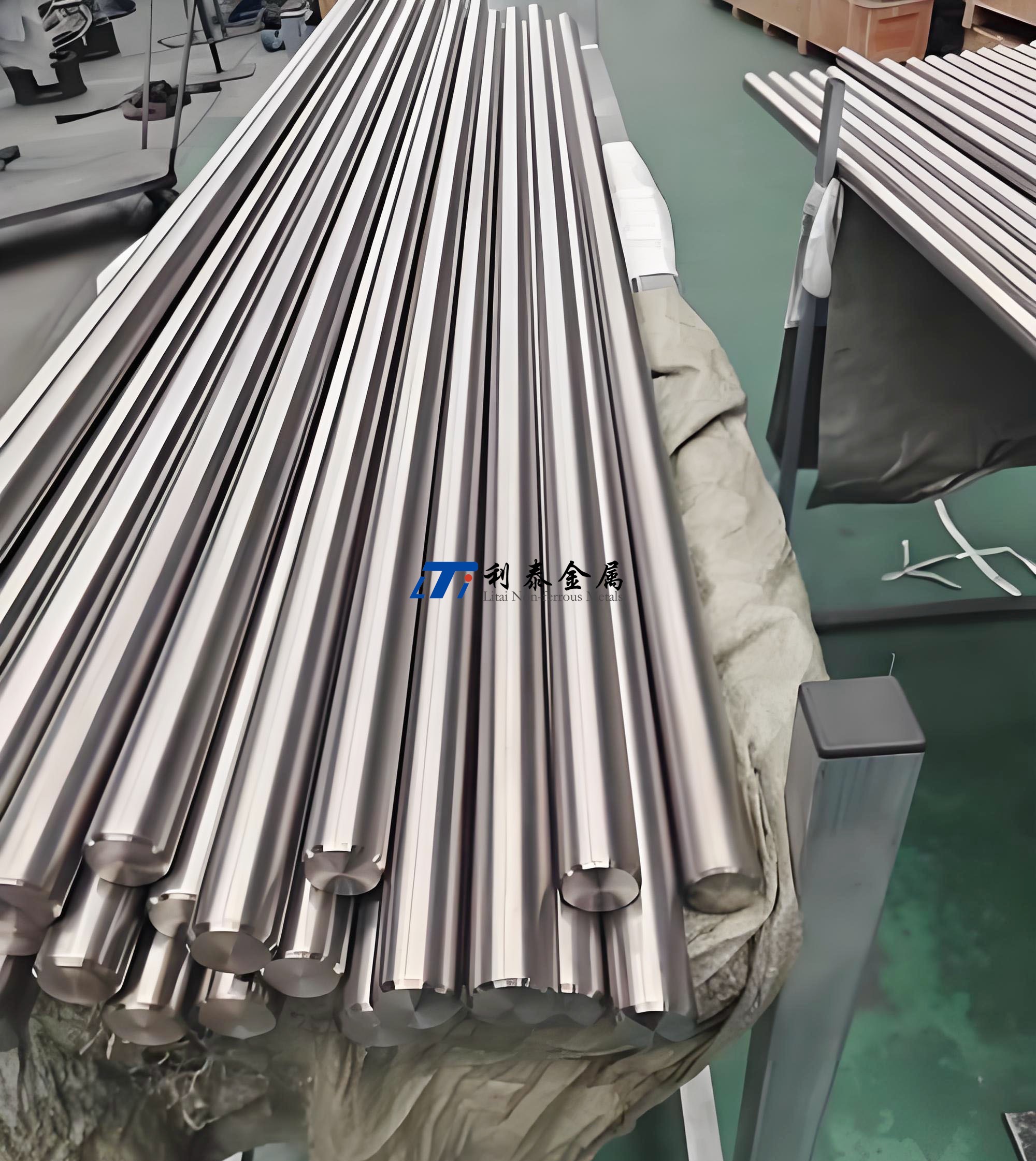

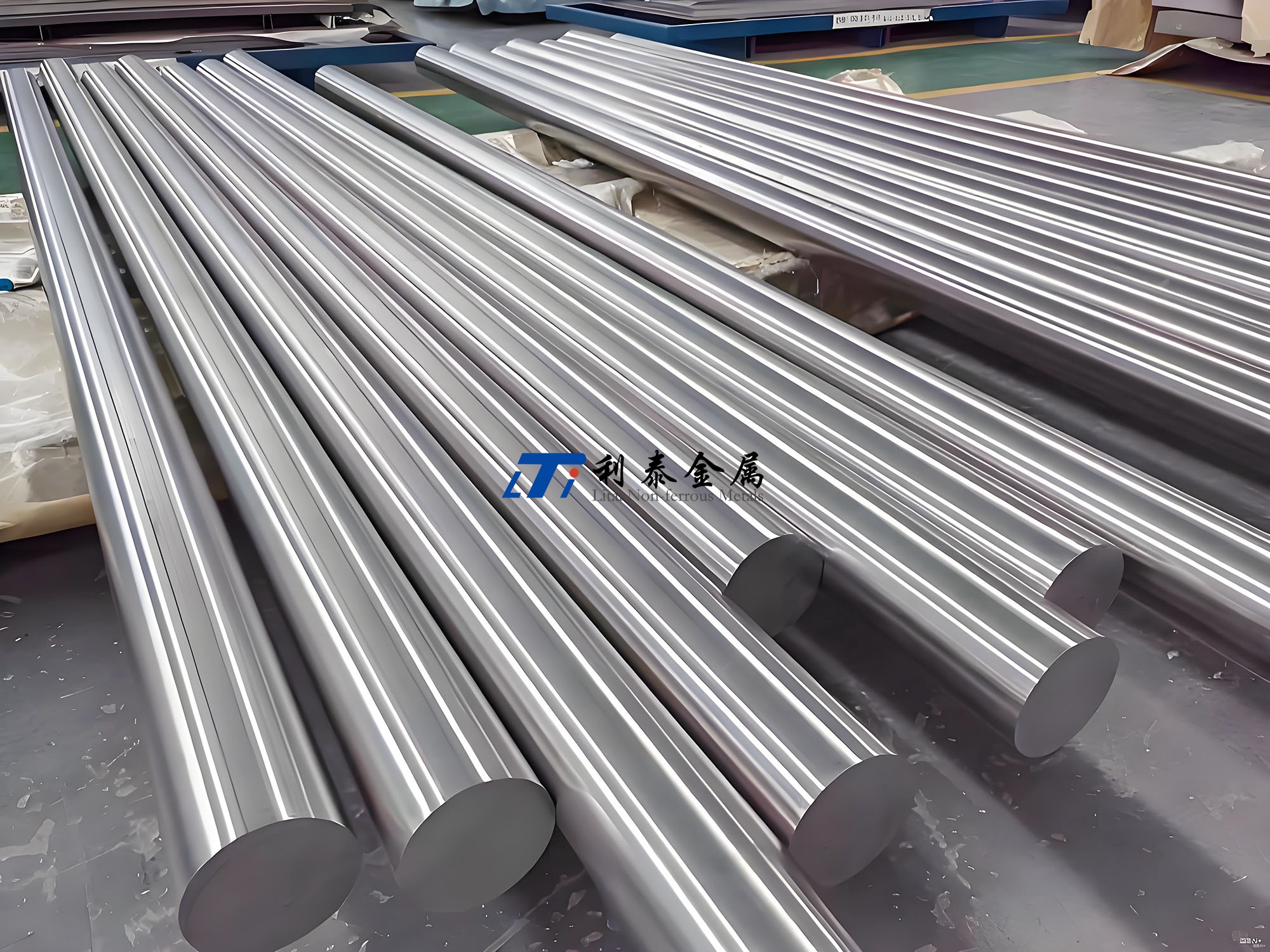

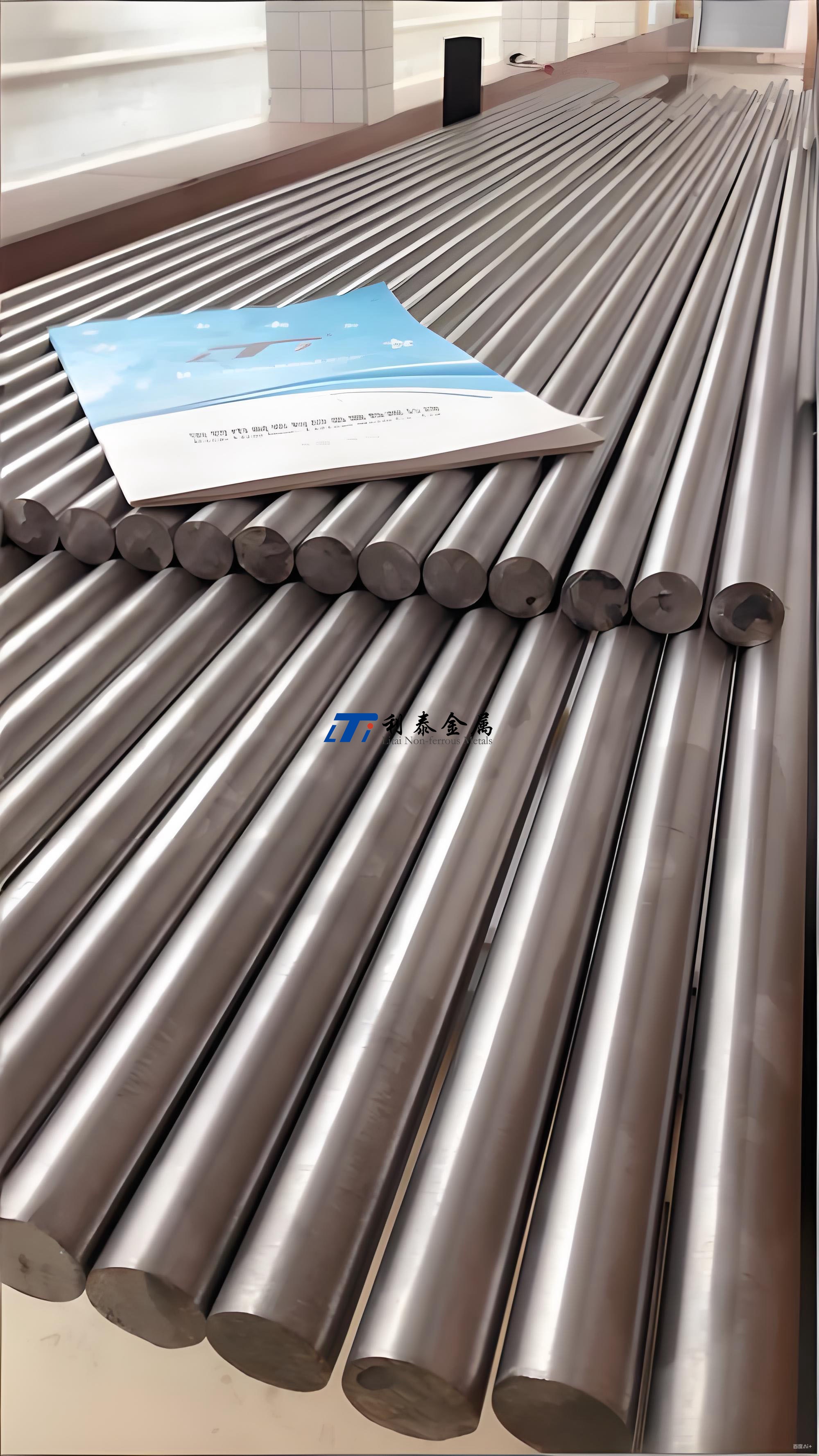

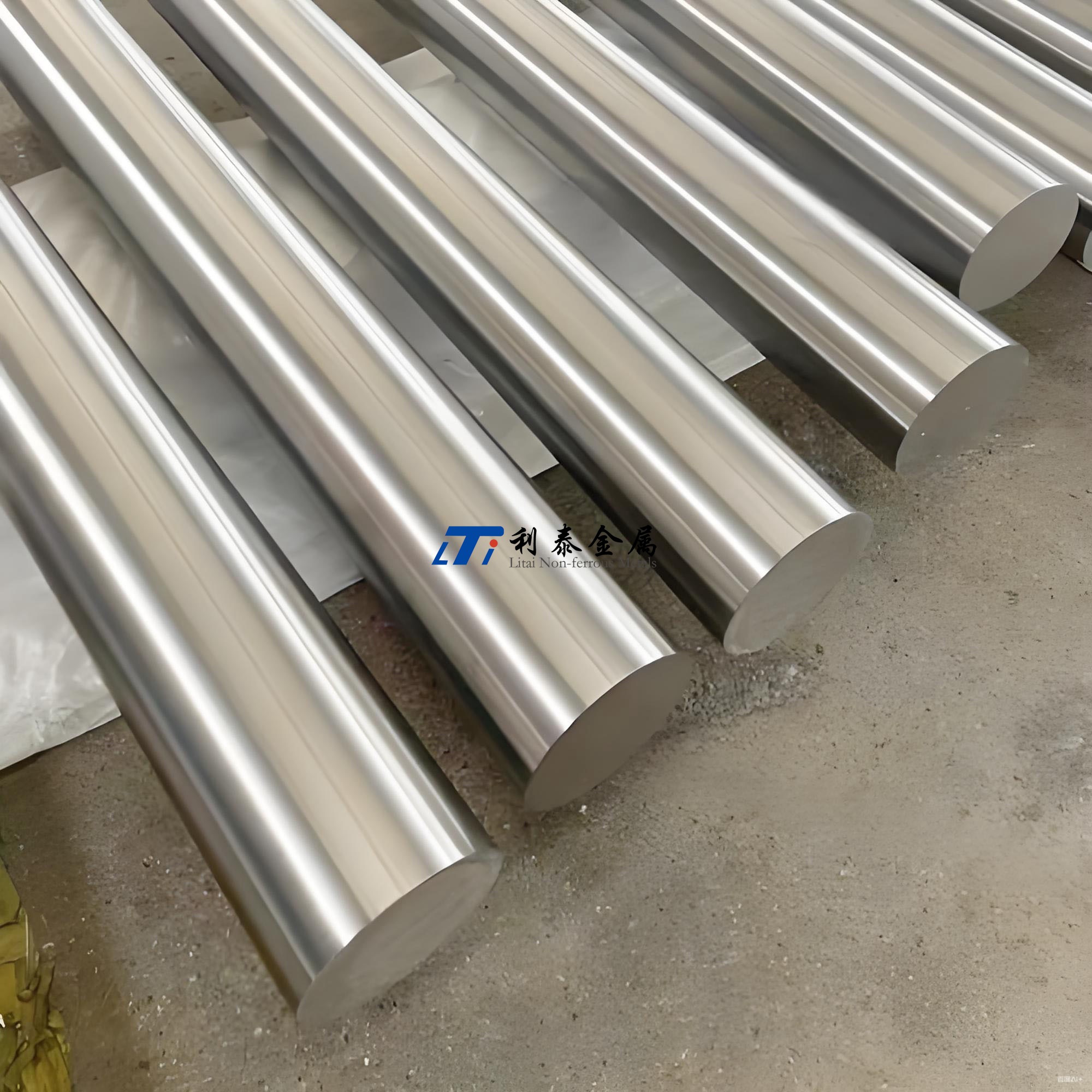

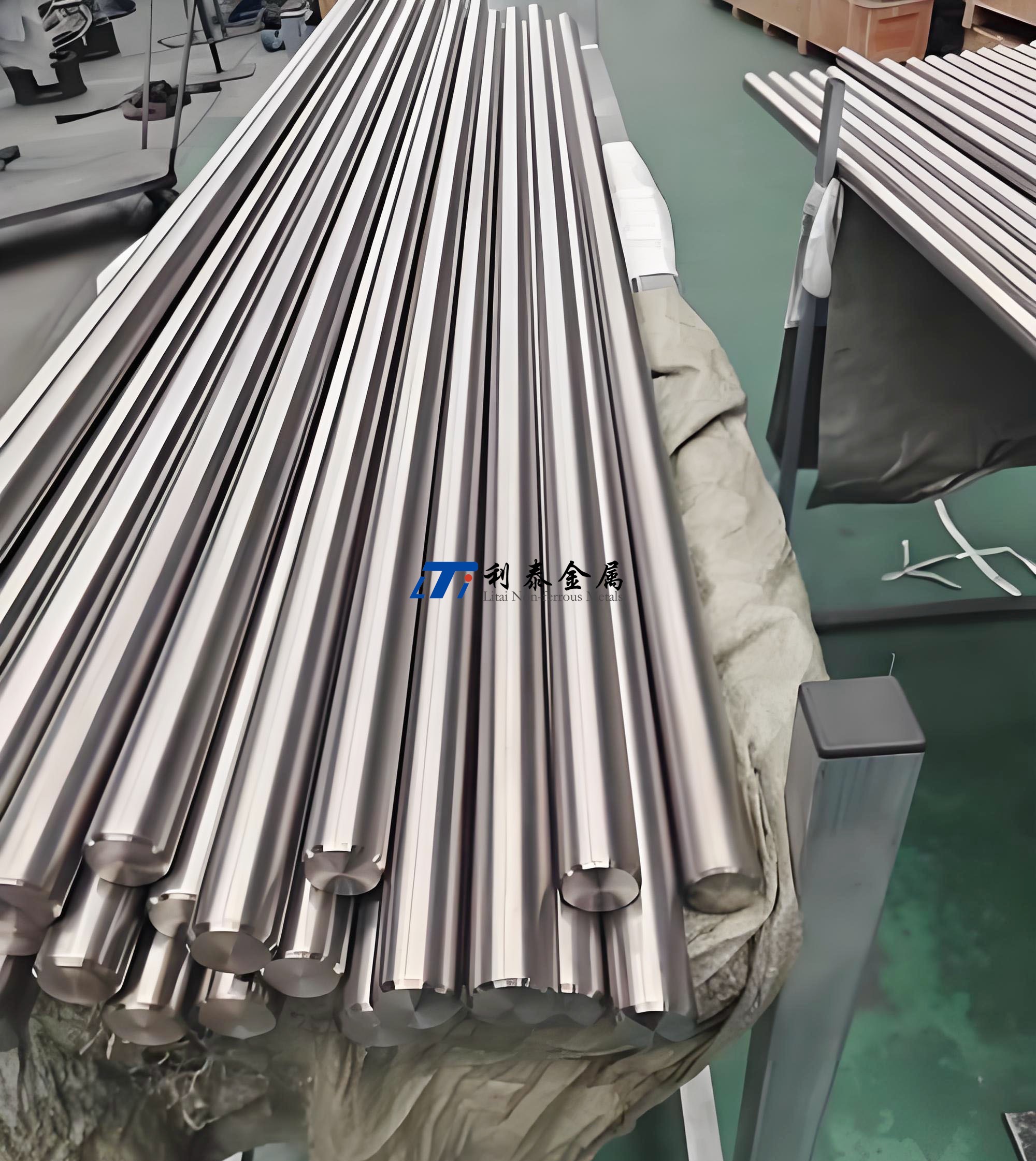

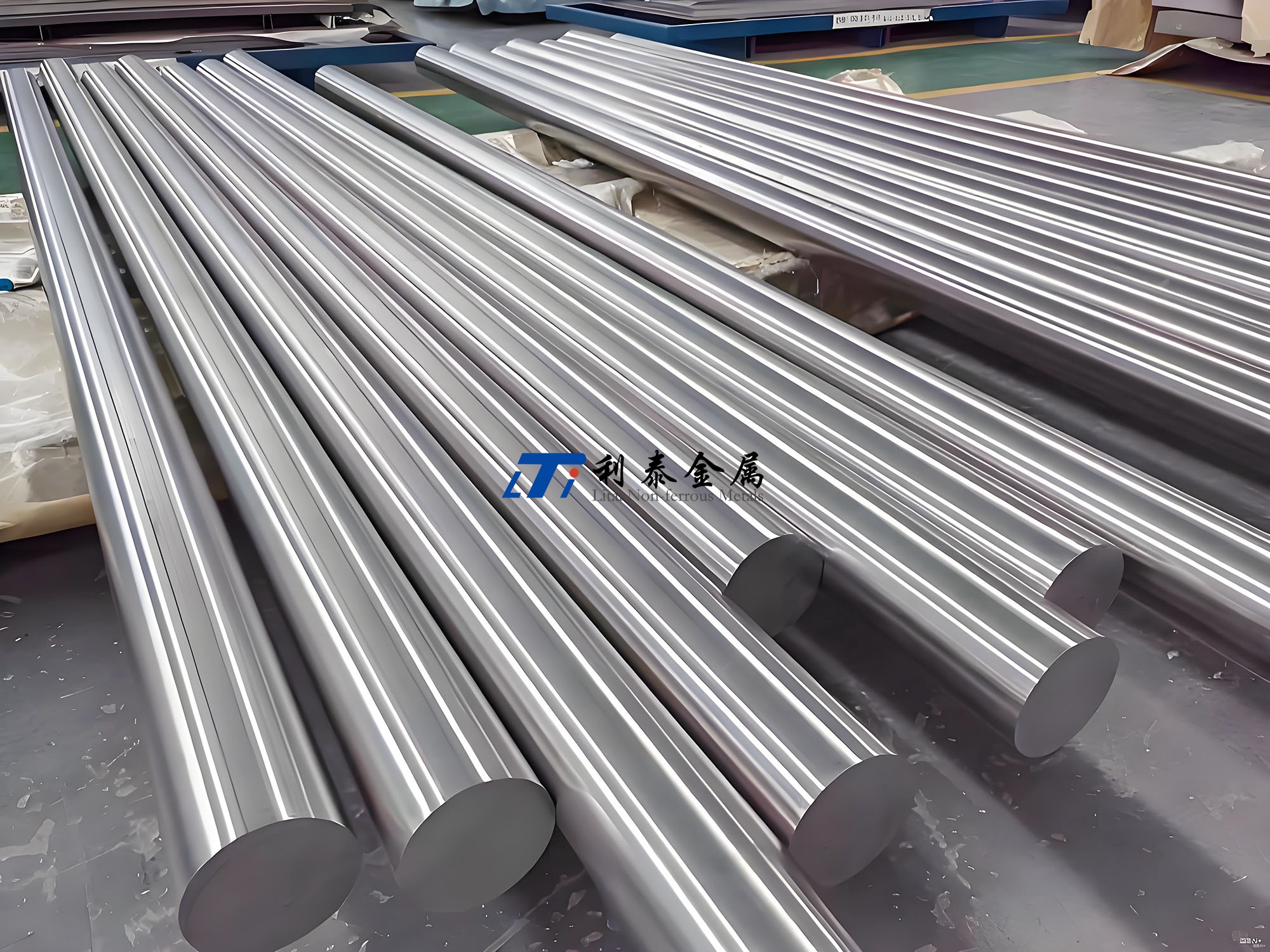

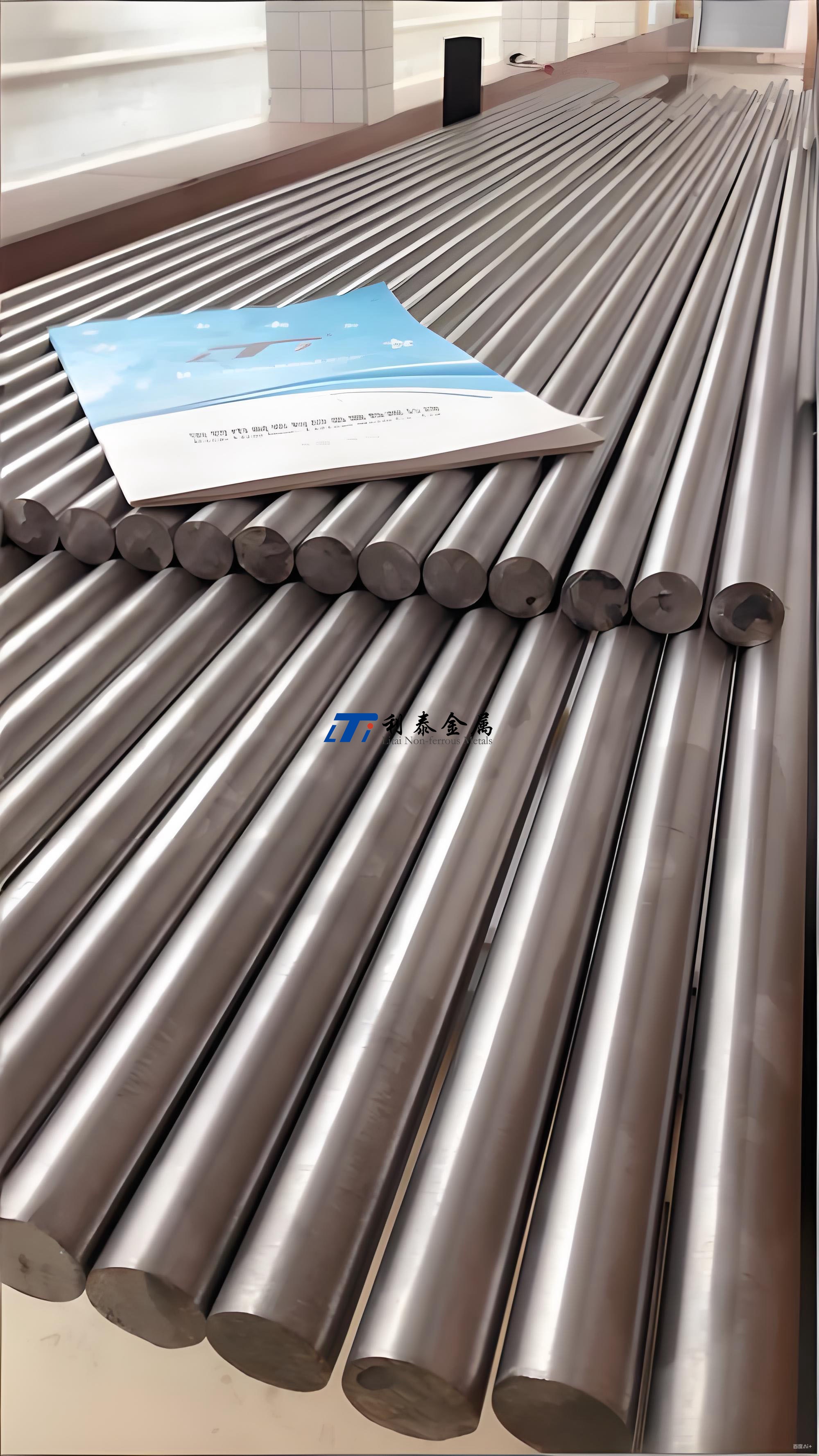

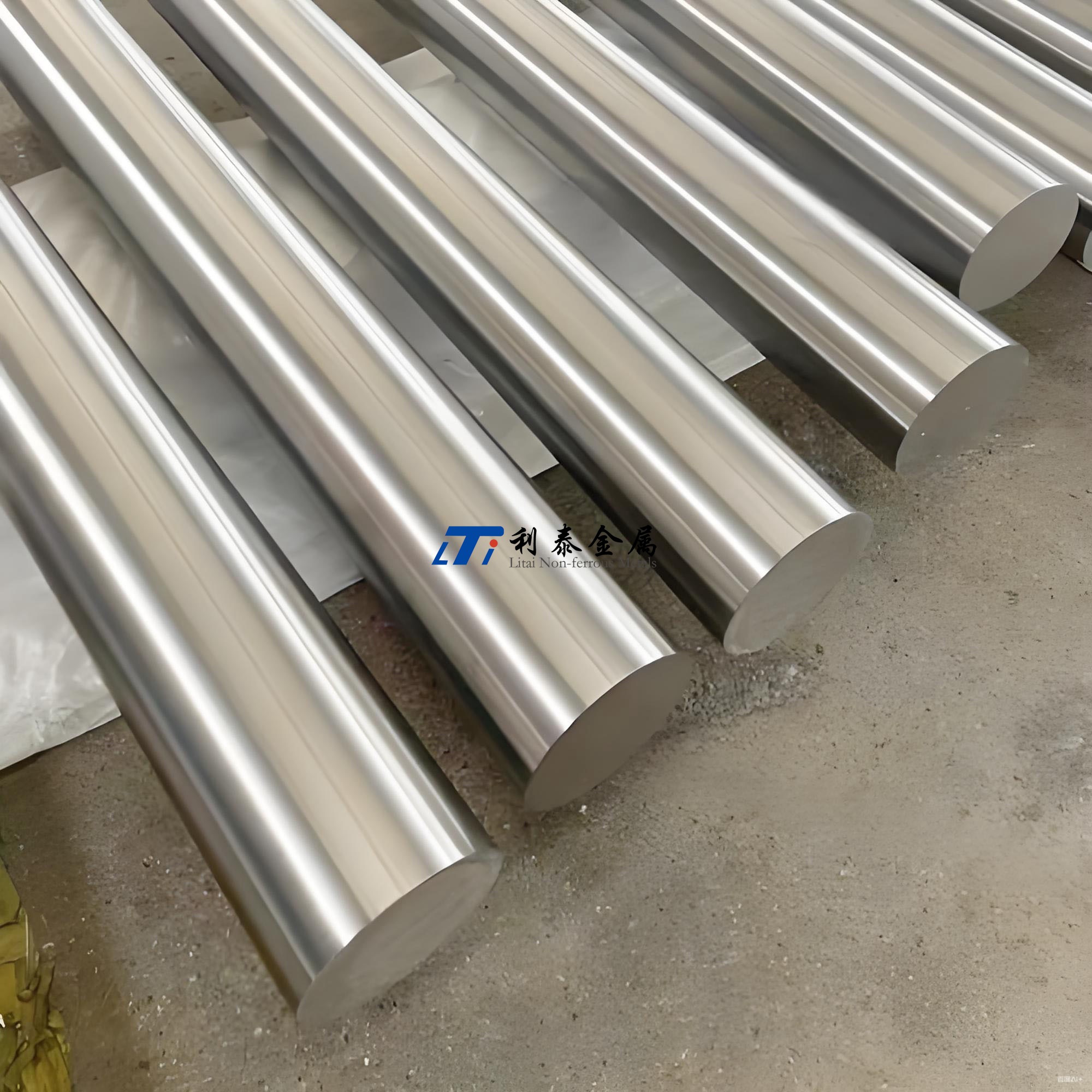

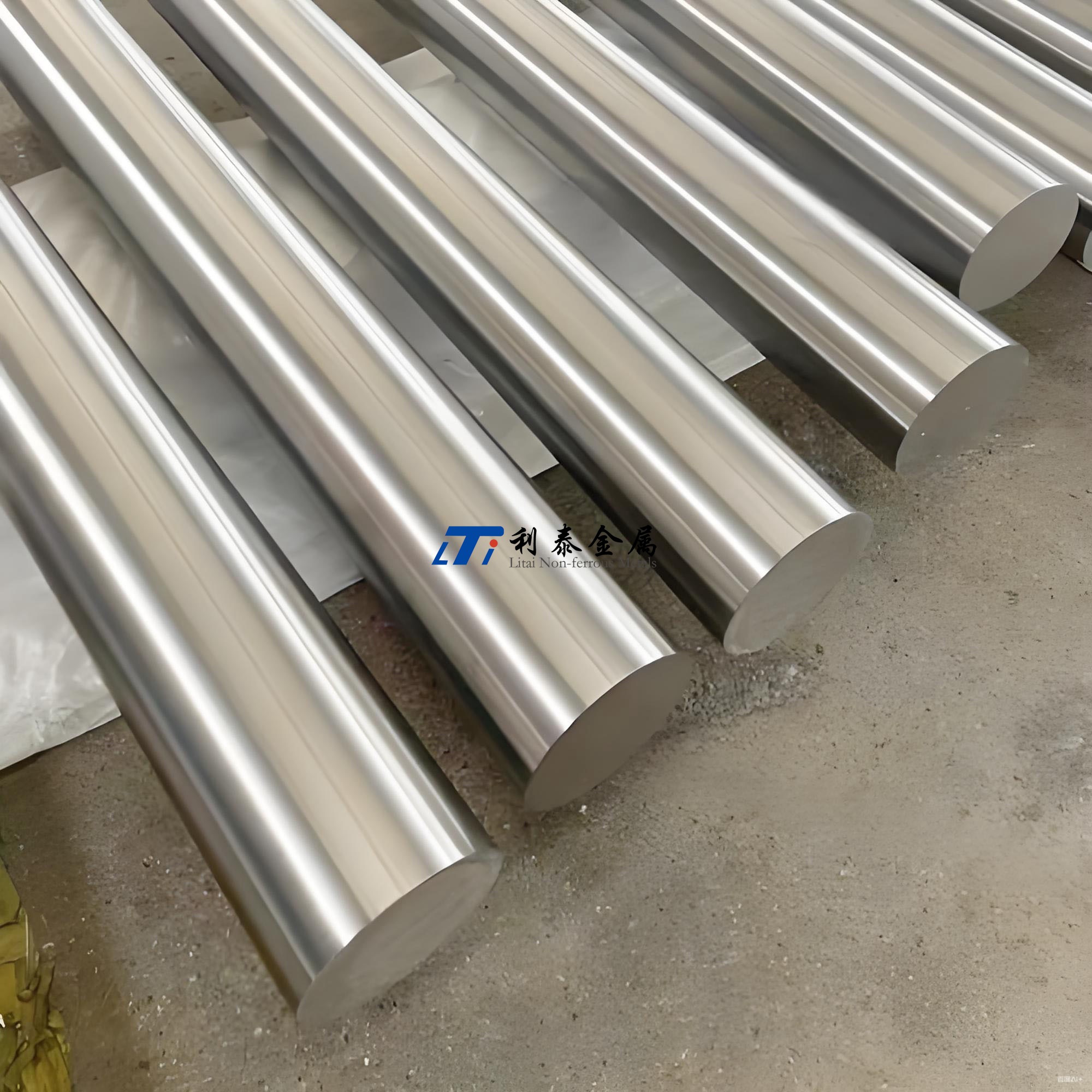

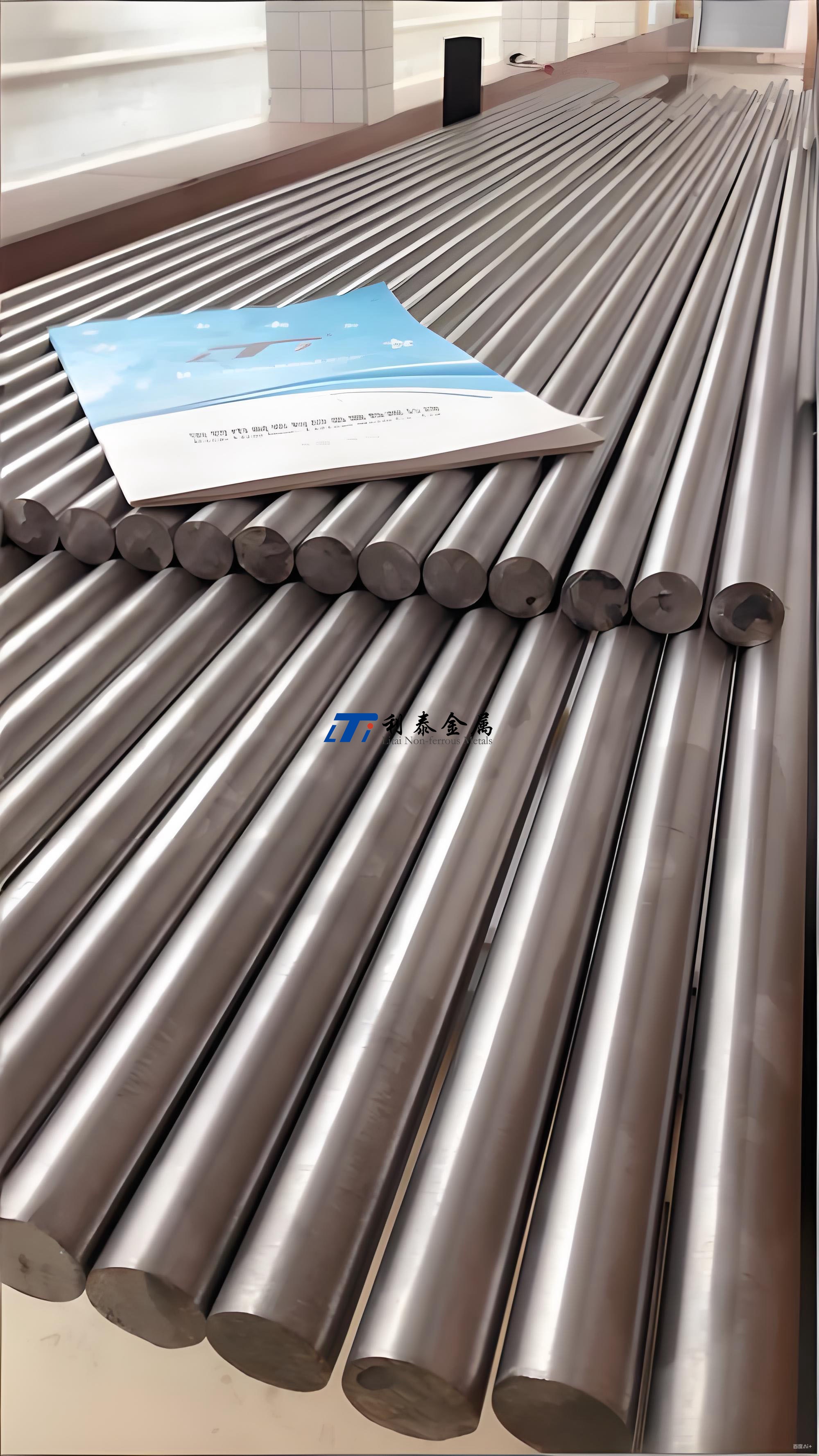

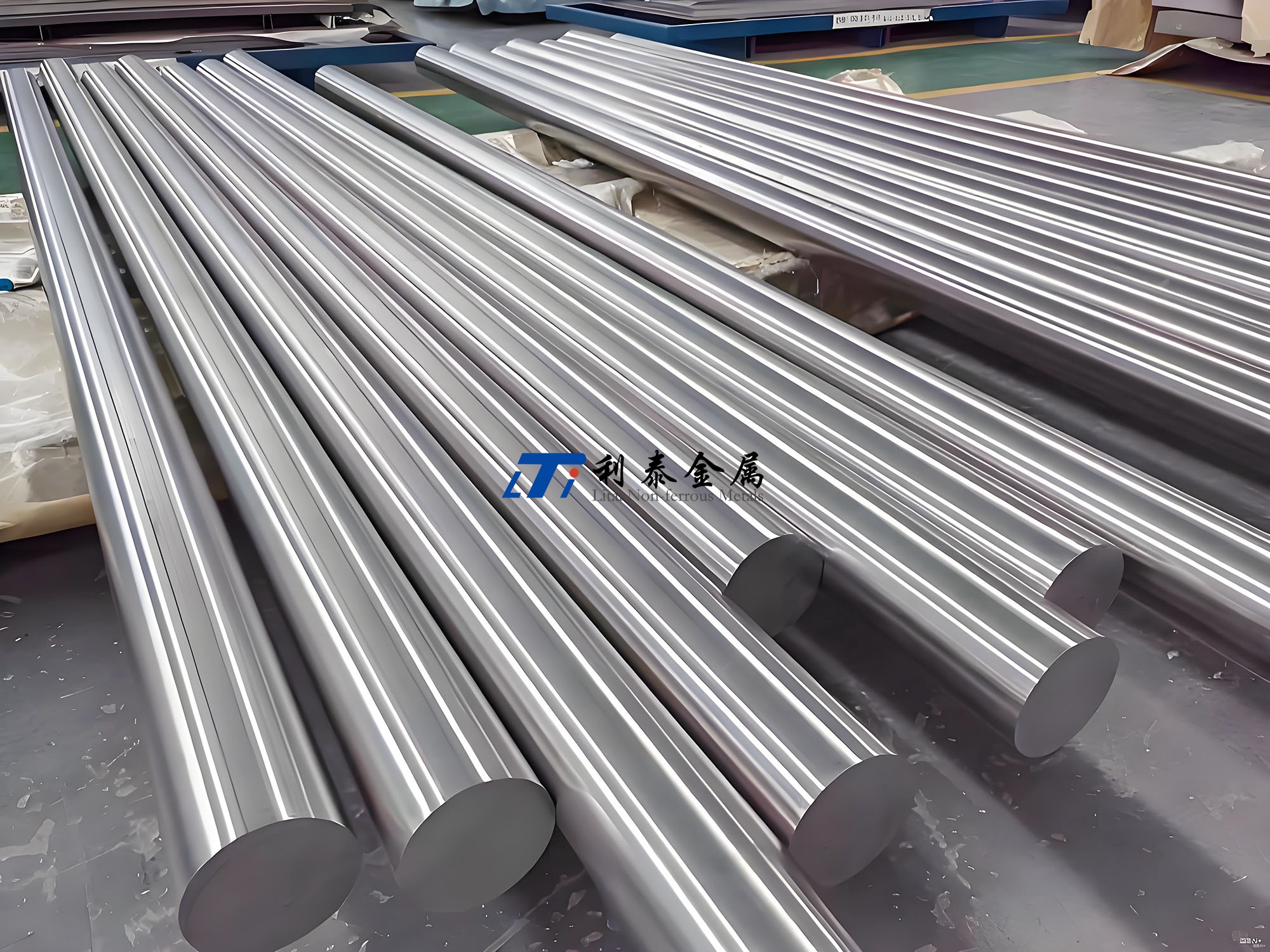

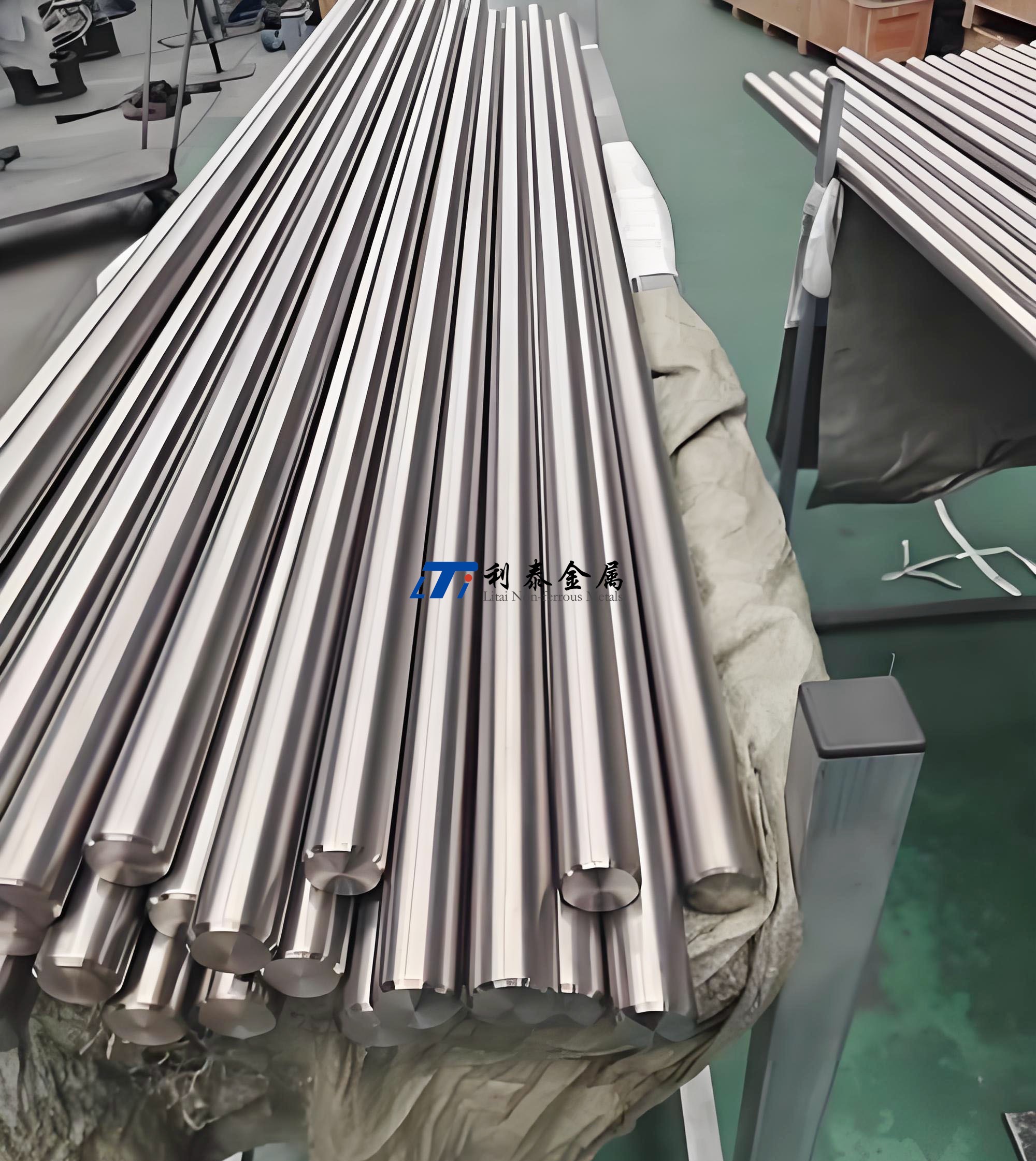

Ti65鈦棒是我國自主研發的近α型高溫鈦合金棒材,專為能源裝備高溫、高壓、腐蝕工況設計,核心優勢在于600~650℃下兼具優異的高溫強度、抗蠕變性能與抗氧化性,是替代傳統鎳基高溫合金實現裝備輕量化與長壽化的關鍵材料。該鈦棒執行GB/T2965、GJB2218等標準,常見規格為直徑50~400mm、長度2000~6000mm,可根據需求定制大直徑棒材。其采用真空自耗電弧熔煉(VAR)雙聯工藝制備,經鍛造成形、固溶退火等精準熱處理,確保晶粒均勻細化,室溫抗拉強度≥950MPa,伸長率≥10%,在650℃高溫下仍能保持穩定力學性能,且耐蝕性突出,可耐受核電輻射、化工介質等復雜腐蝕環境。

在能源裝備領域,Ti65鈦棒應用廣泛:燃氣輪機中用于制造高溫葉片、渦輪盤坯料,助力設備效率提升;核電設備中適配凝汽器、后處理裝置的結構件,抵抗輻射與腐蝕雙重作用;超臨界二氧化碳發電系統中作為渦輪核心構件,適配高溫高壓工質;石油化工領域則用于加氫反應器內件、高壓管道坯料,使用壽命較常規合金提升3倍以上。相較于傳統合金棒材,Ti65鈦棒密度僅4.5g/cm3,減重效果顯著,且加工性能良好,可作為鍛件坯料或直接加工軸類、桿件等部件,為能源裝備小型化、高效化提供材料支撐,推動高端能源裝備國產化升級。

一、名義及化學成分

Ti65鈦合金是一種近α型高溫鈦合金,其名義化學成分為Ti-5.8Al-4.0Sn-3.5Zr-0.7Mo-0.5Si-0.4Nb-0.4Ta-0.05C。該合金是在Ti60合金基礎上,通過調整鉭(Ta)含量并添加鎢(W)元素,同時優化鉬(Mo)和鈮(Nb)元素含量開發而成,旨在滿足航空航天及能源領域對高溫鈦合金的迫切需求。

從詳細化學成分來看,Ti65合金采用多組元復合強化的設計理念,主要合金元素含量控制在以下范圍:鋁(Al)5.4%-6.0%,錫(Sn)3.5%-4.5%,鋯(Zr)3.0%-4.0%,鉬(Mo)0.3%-0.5%,硅(Si)0.3%-0.5%,鈮(Nb)0.3%-0.5%,鉭(Ta)0.5%-2.0%,鎢(W)0.5%-1.0%,碳(C)0.03%-0.07%,鈦(Ti)為余量。

雜質元素需要嚴格控制:氧(O)含量不超過0.08%,氮(N)不超過0.04%,氫(H)不超過0.012%,鐵(Fe)不超過0.25%,其他單一雜質元素含量不大于0.10%,總和不大于0.40%。這些嚴格的成分控制確保了Ti65合金在高溫環境下的長期可靠性。

與類似高溫鈦合金相比,Ti65的關鍵創新在于通過平衡α穩定元素和β穩定元素的比例,并添加適量的硅(Si)和碳(C)等間隙元素,實現了高溫強度、蠕變抗力和熱穩定性的最佳匹配。其美國統一編號系統(UNS)牌號尚在申請中,國際上常與俄羅斯的BT18Y鈦合金性能相近。

表:Ti65鈦合金的詳細化學成分(質量分數%)

| 元素類別 | 元素符號 | 含量范圍 | 作用與影響 |

| 主要元素 | Al | 5.4-6.0 | α穩定元素,提高耐熱性和抗氧化性 |

| Sn | 3.5-4.5 | 中性元素,固溶強化,穩定α相 | |

| Zr | 3.0-4.0 | 中性元素,改善高溫性能和熱穩定性 | |

| Mo | 0.3-0.5 | β穩定元素,提高強度和淬透性 | |

| Si | 0.3-0.5 | 改善蠕變抗力,形成硅化物強化相 | |

| Nb | 0.3-0.5 | β穩定元素,提高抗氧化性和熱強性 | |

| Ta | 0.5-2.0 | β穩定元素,改善蠕變抗力和耐久性 | |

| W | 0.5-1.0 | β穩定元素,固溶強化,提高熱強性 | |

| C | 0.03-0.07 | 間隙元素,形成碳化物,晶界強化 | |

| Ti | 余量 | 基體元素 | |

| 雜質元素 | O | ≤0.08 | 間隙元素,強化但降低塑性 |

| N | ≤0.04 | 間隙元素,強烈降低塑性 | |

| H | ≤0.012 | 間隙元素,引起氫脆 | |

| Fe | ≤0.25 | 雜質元素,降低耐熱性 | |

| 其他單一 | ≤0.10 | 避免有害雜質影響 | |

| 總和 | ≤0.40 | 保證材料純度 |

二、物理性能、機械性能與耐腐蝕性能

Ti65鈦合金具有優異的物理和機械性能組合,特別適合高溫環境的應用需求。物理性能方面,Ti65的密度約為4.52g/cm3,介于α型鈦合金和α+β型鈦合金之間。其β轉變溫度(Tβ)約為1010-1030℃,這一參數對制定熱處理和熱加工工藝至關重要。

機械性能方面,Ti65合金顯著特點是優異的高溫強度與蠕變抗力的平衡。在退火狀態下,其典型室溫機械性能可達:抗拉強度≥1000MPa,屈服強度≥880MPa,延伸率≥8%,斷面收縮率≥20%。高溫性能方面,在650°C條件下,其抗拉強度仍能保持在≥620MPa,屈服強度≥520MPa,延伸率≥12%。

Ti65合金的蠕變性能尤為出色。在650°C/150MPa條件下,其蠕變壽命可達200小時以上,遠優于傳統高溫鈦合金如Ti60和IMI834。疲勞性能方面,Ti65合金在650°C下,達到10?循環周次的疲勞強度為350MPa,表現出優異的抗疲勞性能。

Ti65合金的性能優勢主要體現在以下幾個方面:

優異的高溫強度:在650°C條件下仍能保持較高的強度水平,優于許多傳統高溫鈦合金

良好的蠕變抗力:適合制造長期在高溫下工作的承力部件

出色的熱穩定性:在長期熱暴露后仍能保持性能穩定

良好的疲勞性能:特別適用于能源裝備中承受循環載荷的部件

在耐腐蝕性能方面,Ti65保持了鈦合金固有的良好耐腐蝕特性,尤其對大氣環境和中性介質具有優異的抵抗能力。然而,在高溫條件下(超過500℃),Ti65開始對氧、氫、氮等元素變得敏感,會吸收這些元素導致性能劣化,這是在高溫應用中需要特別注意的問題。

Ti65在高溫熔鹽環境中的腐蝕行為研究表明,其腐蝕速率受溫度和熔鹽成分影響顯著。在700°C的Na?SO?-NaCl混合熔鹽中,Ti65的腐蝕深度可達150μm/100h。通過施加Ti-Al-Si復合涂層,可以顯著提高其抗高溫熔鹽腐蝕性能,腐蝕深度降低至25μm/100h。

表:Ti65鈦合金的典型機械性能

| 性能參數 | 室溫指標值 | 650℃高溫指標值 | 測試標準 | 條件與環境 |

| 抗拉強度 | ≥1000 MPa | ≥620 MPa | GB/T 228.1 | 空氣 |

| 屈服強度 (Rp0.2) | ≥880 MPa | ≥520 MPa | GB/T 228.1 | 空氣 |

| 延伸率 | ≥8% | ≥12% | GB/T 228.1 | 空氣 |

| 斷面收縮率 | ≥20% | ≥25% | GB/T 228.1 | 空氣 |

| 蠕變壽命 | - | ≥200 h | GB/T 2039 | 650℃/150MPa |

| 疲勞強度 | ≥500 MPa | ≥350 MPa | GB/T 3075 | 10?循環,R=-1 |

三、國際牌號對應、常見產品規格與制造工藝

Ti65鈦合金是中國自主研發的高溫鈦合金,在國際上沒有完全等效的牌號。根據其性能和成分特點,Ti65與俄羅斯的BT18Y和美國的Ti-1100鈦合金性能相近,都是為高溫應用而設計。與日本的高溫鈦合金相比,Ti65在高溫性能和熱穩定性方面更為優異。

在常見產品規格方面,Ti65鈦合金可提供多種形式的棒材、鍛件和坯料:

鈦棒材:直徑范圍從φ20mm到φ300mm,長度可達1000-4000mm

鈦鍛件:包括餅材(直徑φ100-1000mm)、環材(直徑φ200-2000mm)和軸類鍛件

坯料:用于激光沉積制造的預制坯料和粉末材料

這些產品可根據需要采用不同的交貨狀態,包括熱加工狀態(R)、冷加工狀態(Y)和退火狀態(M)。Ti65鈦棒的典型制造工藝路線包括:真空自耗電弧熔煉(VAR)→鑄錠鍛造開坯→棒材軋制→熱處理→矯直→表面處理→無損檢測。

Ti65的熔煉通常采用三次真空自耗電弧熔煉,確保成分均勻性和控制雜質元素含量。熱加工工藝對Ti65合金的微觀組織演化具有重要影響,采用"β相區鍛造+α+β相區鍛造"的多重工藝組合能夠獲得均勻細小的雙態組織。熱處理通常采用950-980℃的固溶處理和550-650℃的時效處理,以獲得均衡的力學性能和良好的高溫性能。

表:Ti65鈦合金常見產品規格及交貨狀態

| 產品類型 | 規格范圍 | 交貨狀態 | 主要執行標準 |

| 鈦棒材 | φ20-300mm×L1000-4000mm | 退火態(M)、熱加工狀態(R) | GB/T 2965-2018 |

| 鈦鍛件 | 餅材φ100-1000mm,環材φ200-2000mm | 退火態(M) | GB/T 16598-2017 |

| AM坯料 | 按零件設計 | 退火態(M) | 企業標準 |

四、執行標準、核心應用領域與突破案例

Ti65鈦合金的生產和應用遵循多項國家標準和行業規范,主要包括中國的GB/T 2965-2018《鈦及鈦合金棒材》和相關的技術協議標準。這些標準規定了鈦合金棒材的技術要求、試驗方法、檢驗規則和標志、包裝、運輸、貯存要求等內容,確保產品質量的一致性和可靠性。

GB/T 2965-2018標準具體規定了鈦及鈦合金棒材的以下要求:

尺寸偏差:包括直徑允許偏差、長度允許偏差、彎曲度等

力學性能:包括抗拉強度、規定非比例延伸強度、斷后伸長率、斷面收縮率等

超聲檢測:用于檢測棒材內部的夾雜、氣孔、裂紋等缺陷

表面質量:表面應清潔,不允許有裂紋、折疊、結疤、氧化皮等影響使用的缺陷

Ti65合金的核心應用領域主要集中在能源裝備和航空航天領域:

航空發動機部件:由于其優異的高溫性能和蠕變抗力,Ti65非常適合制造航空發動機的高壓壓氣機盤、葉片和機匣等關鍵部件,能夠在650°C環境下長期工作。

能源裝備高溫部件:用于制造燃氣輪機葉片、核電站熱交換器管板、太陽能熱發電儲熱系統等能源裝備中的高溫部件。

航天器結構件:在火箭發動機渦輪泵、導彈尾翼等部件中應用,能夠承受高溫高壓的極端環境。

化工過程設備:用于制造高溫高壓反應器、熱交換器等化工設備中的耐腐蝕部件。

Ti65合金的突破性應用案例包括:

航空發動機高壓壓氣機盤:Ti65合金被用于制造某型航空發動機的高壓壓氣機盤,取代了傳統的Ni基超級合金,實現了減重35%和提高使用溫度50℃的效果,解決了傳統材料重量大和使用溫度低的問題。

燃氣輪機渦輪葉片:某型燃氣輪機采用Ti65合金制造前級渦輪葉片,使渦輪進口溫度提高到650°C,發電效率提升5.2%,同時降低了啟動慣量和燃料消耗。

核電熱交換器管板:在核電站高溫氣冷堆中,Ti65合金被用于制造熱交換器管板,解決了不銹鋼材料在高溫高壓水蒸氣環境中應力腐蝕開裂的問題,設計壽命從30年提高到60年。

五、先進制造工藝進展、國內外產業化對比

Ti65鈦合金的制造工藝近年來取得了顯著進展。在熔煉技術方面,采用了三次真空自耗電弧熔煉(VAR) 結合冷床爐熔煉(CHM)的工藝,有效控制了雜質元素含量和成分均勻性,減少了夾雜物缺陷。熱加工技術方面,開發了近β鍛造和等溫鍛造工藝,獲得了更加均勻細小的雙態組織,提高了合金的綜合性能。

在激光沉積制造(LDM) 技術方面,Ti65合金的 additive manufacturing 取得了重要突破。研究表明,通過優化掃描策略,可以有效控制Ti65合金在沉積過程中的微觀組織演化。采用67°旋轉掃描策略制備的樣品具有相對均勻的α集束尺寸,而采用90°旋轉掃描策略的樣品則表現出強烈的織構和粗大的α集束,導致較差的綜合性能。不同掃描策略通過影響熱流方向和凝固過程,改變了β柱狀晶的尺寸和α相的形態,從而影響力學性能。

熱處理技術也取得了重要進展,針對Ti65合金開發了多級固溶時效處理工藝。通過精確控制固溶溫度、時間和冷卻速率,以及時效溫度和時間的組合,可以實現對α相和β相形態、尺寸和分布的精確控制,從而優化合金的綜合性能。研究表明,適當的退火處理(AHT)可以有效改變激光沉積制造Ti65合金的微觀結構,優化其綜合力學性能。

國內外產業化對比方面,中國在Ti65鈦合金的研發和應用方面已經達到國際先進水平。西方國家如美國、歐洲在高溫鈦合金的研發和應用方面歷史悠久,擁有完整的生產和技術標準體系;俄羅斯在高溫鈦合金領域技術積累深厚,產業化應用廣泛;日本在精密鈦制品制造方面較為領先。

中國以Ti65為代表的高溫鈦合金體系具有以下特點:

使用溫度領先:長期使用溫度達到650°C,處于國際先進水平

應用領域特色鮮明:從航空發動機到能源裝備,形成了多元化的應用格局

產業化水平提升:建立了完整的研發和生產體系,產能和質量控制能力不斷提升

與國外先進水平相比,中國在Ti65鈦合金的基礎研究和長效性能數據積累方面仍有提升空間,但在工程應用規模和復雜構件制造能力方面已經達到國際先進水平。

表:Ti65與其他典型高溫鈦合金的產業化對比

| 特性 | 中國Ti65 | 美國Ti-1100 | 俄羅斯BT18Y | 歐洲IMI834 |

| 名義成分 | Ti-5.8Al-4Sn-3.5Zr-0.7Mo-0.5Si | Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si | Ti-6.2Al-2.8Sn-4Zr-0.7Mo-0.3Si | Ti-5.8Al-4Sn-3.5Zr-0.7Mo-0.35Si |

| 最高使用溫度 | 650℃ | 600℃ | 650℃ | 590℃ |

| 抗拉強度(室溫) | ≥1000 MPa | ≥930 MPa | ≥980 MPa | ≥1030 MPa |

| 抗拉強度(650℃) | ≥620 MPa | ≥580 MPa | ≥600 MPa | - |

| 主要應用 | 航空發動機、能源裝備 | 航空發動機 | 航空發動機 | 航空發動機 |

| 產業化水平 | 大規模應用 | 中等規模應用 | 大規模應用 | 大規模應用 |

六、與常用Ti175、Ti150、Ti180、Ti55、Ti7333、Ti75、TB17、BT14鈦合金的區別

Ti65鈦合金與其他常用鈦合金在材質性能、應用領域、執行標準和加工工藝方面存在顯著差異,這些差異決定了它們各自適用的應用場景。

材質性能方面:Ti65屬于近α型高溫鈦合金,抗拉強度(≥1000MPa)高于Ti75(≥730MPa)和BT14(≥980MPa),低于Ti150(≥1500MPa)和Ti180(≥1800MPa)。與Ti175(≥1240MPa)相比,Ti65的強度略低,但高溫性能更為優異。與Ti55(≥950MPa)相比,Ti65的強度更高,高溫性能也更好。與Ti7333(≥1080MPa)和TB17(≥1100MPa)相比,Ti65的高溫穩定性和蠕變抗力更為出色。

應用領域方面:Ti65主要用于航空發動機和能源裝備的高溫部件;Ti175主要用于航空發動機和飛機的高應力結構件;Ti150和Ti180主要用于超高強度要求的特殊領域;Ti55主要用于高溫環境下的部件;Ti7333主要用于航空結構件;Ti75主要用于船舶和海洋工程;TB17主要用于航空航天結構件;BT14主要用于航空發動機壓氣機葉片和盤件。

執行標準方面:所有鈦合金棒材都遵循類似的基礎標準GB/T 2965-2018,但不同合金根據其應用領域還有特定標準。如高溫用Ti65常遵循專用的技術協議標準;航空用Ti175、Ti7333等遵循GB/T 16598-2017標準;船舶用Ti75則更多遵循GJB 944-90等標準。

加工工藝方面:Ti65需要復雜的熱處理和熱加工工藝控制以獲得所需的微觀組織和高溫性能,特別是熱處理制度對性能有決定性影響。相比之下,Ti75等海洋用鈦合金的加工工藝相對簡單,主要關注防止污染和氧化即可。Ti150、Ti180等超高強度鈦合金的加工難度更大,需要更嚴格的工藝控制。Ti7333、TB17等亞穩定β型鈦合金的熱處理工藝更為復雜,需要精確控制ω相和α相的析出。

表:Ti65與其他典型鈦合金的性能和應用對比

| 合金牌號 | 合金類型 | 抗拉強度(MPa) | 典型應用 | 加工特點 |

| Ti65 | 近α型 | ≥1000 | 航空發動機、能源裝備高溫部件 | 高溫性能優異,熱處理制度復雜 |

| Ti175 | 近β型 | ≥1240 | 航空發動機、高應力結構件 | 熱處理制度復雜,強度-韌性匹配好 |

| Ti150 | 近β型 | ≥1500 | 超高強度結構件 | 加工難度大,工藝窗口窄 |

| Ti180 | 近β型 | ≥1800 | 超高強度特殊部件 | 加工難度極大,成本高 |

| Ti55 | 近α型 | ≥950 | 高溫部件、發動機零件 | 高溫性能好,使用溫度可達550℃ |

| Ti7333 | 亞穩定β型 | ≥1080 | 航空結構件 | 熱處理工藝復雜,強度高 |

| Ti75 | 近α型 | ≥730 | 船舶部件、海洋工程 | 耐腐蝕性好,焊接性能優異 |

| TB17 | 亞穩定β型 | ≥1100 | 航空航天結構件 | 固溶時效處理,強度高 |

| BT14 | α+β型 | ≥980 | 航空發動機壓氣機葉片 | 熱加工性能好,強度適中 |

七、技術挑戰與前沿攻關

Ti65鈦合金的產業化應用面臨多項技術挑戰,主要集中在熔煉質量控制、大型鍛件成型和組織穩定性控制等方面。熔煉過程中,由于合金含有高熔點元素(如Ta、W)和易偏析元素(如Sn、Zr),容易產生成分偏析和組織不均勻性。大型鍛件成型時,需要確保足夠的變形量和適當的溫度控制以獲得均勻細小的微觀組織,這對鍛造設備和技術提出了很高要求。

激光沉積制造(LDM) 過程中的關鍵挑戰是如何控制微觀組織各向異性和避免裂紋產生。Ti65合金在激光沉積制造過程中,由于熔池尺寸小且缺乏有效的形核點,逐層沉積后凝固的柱狀晶會呈現沿沉積方向排列的[0001]織構。這種先前的β柱狀晶包含片層α、板條α、團簇α、α晶界相(αGB)和β相。學術界認為,鈦合金部件中先前的β柱狀晶會導致力學性能的各向異性。不同的取樣方法會影響試樣的力學性能。拉伸過程中觀察到的各向異性主要是由αGB、先前的β柱狀晶和α織構引起的。

近年來,針對Ti65合金的前沿攻關主要集中在以下幾個方向:

組織性能優化:通過熱加工和熱處理工藝的精確控制,實現α相和β相形態、尺寸和分布的優化。研究表明,采用特定的固溶時效工藝可以獲得納米尺度的α相沉淀,顯著提高合金的高溫強度同時保持良好的韌性。

大型構件成型技術:開發適用于大型鍛件的特殊成型工藝。如采用等溫鍛造技術,可以實現Ti65合金大型復雜構件的精確成型。

技術應用:探索采用激光沉積制造(LDM)技術生產Ti65合金復雜構件的可能性。研究表明,通過優化掃描策略,可以控制Ti65合金在沉積過程中的微觀組織演化,降低力學性能的各向異性。

表面工程技術:針對Ti65在高溫環境下的氧化和腐蝕問題,開發Ti-Al-Si復合涂層等表面工程技術。研究表明,通過兩步熱浸鍍加預氧化方法在Ti65合金上制備Ti-Al-Si復合涂層,可以顯著提高其長期高溫抗氧化性能。

模擬仿真技術:利用有限元模擬等數值方法優化熱加工工藝參數,預測微觀組織演化。基于物理的模型可以分析Ti65合金不均勻變形行為,為工藝優化提供指導。

國內研究機構和企業已經開展了Ti65合金關鍵鍛件的試制研究,獲得了外形尺寸合格、性能優良的高品質產品。這表明國內在Ti65鈦合金的產業化應用方面已經取得了顯著進展,為高端裝備制造提供了材料基礎。

八、趨勢展望

Ti65鈦合金的未來發展將呈現多元化趨勢,主要集中在新材料開發、制造工藝創新、應用領域拓展以及可持續發展等方面。

新材料開發方面,研究人員正在通過微合金化和工藝優化進一步改善Ti65合金的性能匹配。例如,添加微量的稀土元素,優化熱處理制度,以期在保持高耐熱性的同時進一步提高高溫強度和蠕變抗力。也有研究探索在Ti65基礎上開發新一代超高溫度鈦合金,以滿足航空發動機和能源裝備對材料耐溫能力的更高要求。

制造工藝創新是另一個重要發展方向。大型整體化鍛造技術能夠減少零件數量和提高結構完整性,是航空發動機和能源裝備制造的重要趨勢。等溫鍛造、近凈成形等先進工藝能夠提高材料利用率和降低機械加工成本,對于昂貴的鈦合金構件尤為重要。激光沉積制造(LDM) 技術也為復雜結構Ti65部件的成型提供了新的可能性,雖然目前主要應用于高附加值零部件,但隨著技術成熟,應用范圍將不斷擴大。

應用領域拓展方面,Ti65合金正從航空航天領域逐步向能源裝備領域擴展。在核電領域,可用于制造下一代核電站的熱交換器和結構部件;在太陽能熱發電領域,可用于制造高溫儲熱系統和動力轉換裝置;在氫能源領域,可用于制造燃料電池的雙極板和電解槽的電極材料。

可持續發展要求鈦合金產業提高資源利用效率,降低能耗和環境影響。Ti65合金的循環利用和綠色制造技術越來越受到重視,包括殘料回收利用、節能熱處理技術以及環境友好型加工工藝的開發。特別是電子束冷床熔煉(EBCHM)技術的應用,能夠直接使用鈦殘料作為原料,大幅降低能源消耗和原材料成本。

數字化技術在Ti65合金研發和生產中的應用也將日益深入。通過集成計算材料工程(ICME)方法,構建工藝-微觀組織-性能關系的預測模型,可以加速合金設計和工藝優化過程。工業互聯網和大數據技術則有助于實現生產過程的智能化監控和質量控制,提高產品一致性和可靠性。

綜上所述,Ti65鈦合金作為一種性能優異的近α型高溫鈦合金,在航空航天和能源裝備等領域具有廣闊的應用前景。隨著材料技術的不斷進步和制造工藝的創新,Ti65合金的性能將進一步提升,應用范圍不斷擴大,為我國航空航天強國戰略和能源安全戰略的實施提供重要材料支撐。特別是隨著航空發動機專項和清潔能源項目的深入推進,Ti65鈦合金將在中國高端裝備制造業中發揮更加重要的作用。

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網