TC2鈦板是基于中國GB標準研發的近α型鈦合金材料,名義化學成分為Ti-4Al-1.5Mn,室溫平衡狀態下由α相和2%~4%的β相組成。其核心優勢在于低強度與高塑性的精準匹配,室溫抗拉強度≥685MPa,伸長率可達12%-25%(隨板材厚度調整),完全滿足GB/T3621-94標準對力學性能的嚴苛要求。該板材采用二次真空自耗電弧熔煉工藝制備,通過精確控制Al、Mn等主元素含量(Al3.5-5.0%、Mn0.8-2.0%)及雜質元素上限(Fe≤0.30%、O≤0.15%等),確保成分均勻性與純凈度。依托控溫控軋、交叉軋制等先進加工技術,有效消除了板材各向異性,形成均勻細小的等軸組織,橫縱向性能一致性優異。TC2鈦板兼具優良的冷/熱成形性與焊接穩定性,在海水、海洋大氣等中性介質中展現出卓越耐腐蝕性,尤其抗氯化物腐蝕與應力腐蝕開裂能力突出。其密度僅4.45g/cm3,配合良好的尺寸穩定性與熱穩定性,成為航空航天領域的核心材料,廣泛應用于飛機蒙皮、隔框、發動機機匣及航天器結構件,同時在船舶耐腐蝕部件制造中發揮重要作用。

一、名義及化學成分

TC2鈦合金的名義化學成分為Ti-4Al-1.5Mn,是一種低強度、高塑性的近α型鈦合金。其詳細化學成分如下表所示:

表:TC2鈦合金的詳細化學成分(質量分數%)

| 元素類別 | 元素符號 | 含量范圍 | 作用與影響 |

| 主要元素 | Al | 3.5-5.0 | α穩定元素,固溶強化,提高耐熱性和強度 |

| Mn | 0.8-2.0 | β穩定元素,改善工藝塑性和熱加工性能 | |

| Ti | 余量 | 基體元素 | |

| 雜質元素 | Fe | ≤0.30 | 雜質元素,降低耐腐蝕性 |

| C | ≤0.10 | 間隙元素,強化但降低塑性 | |

| N | ≤0.05 | 間隙元素,強烈降低塑性 | |

| H | ≤0.012 | 間隙元素,引起氫脆 | |

| O | ≤0.15 | 間隙元素,強化但降低塑性 |

TC2合金在室溫平衡狀態下由α相和少量β相組成,β相的含量一般為2%~4%。鋁元素的加入提供了固溶強化作用,提高了合金的耐熱性和強度;而錳元素作為β穩定元素,改善了合金的工藝塑性和熱加工性能。

二、物理性能、機械性能與耐腐蝕性能

TC2鈦合金具有均衡的物理和機械性能組合,特別適合航空航天領域對材料綜合性能的要求。

物理性能方面,TC2的密度約為4.45g/cm3,介于純鈦和高合金化鈦合金之間。其熱膨脹系數為8.9×10??/℃,導熱系數為8.5W/(m·K),電阻率為1.5μΩ·m。這些物理特性使得TC2在溫度變化環境中具有良好的尺寸穩定性。

機械性能方面,TC2合金的特點是低強度與高塑性的良好匹配。在退火狀態下,其典型室溫機械性能符合GB/T 3621-94標準的要求:抗拉強度≥685MPa,伸長率≥12%-25%(取決于板材厚度)。TC2的彎曲性能良好,能夠滿足復雜形狀零件的成形需求。

TC2合金的性能優勢主要體現在以下幾個方面:

高塑性和良好的工藝塑性:易于進行冷成形和熱成形加工

優良的焊接性能:適合各種焊接方法,焊后性能穩定

良好的熱穩定性:在中等溫度下能夠保持性能穩定

低各向異性:通過合適的加工工藝可以獲得均勻的性能

在耐腐蝕性能方面,TC2保持了鈦合金固有的優異耐腐蝕特性。其在海水、海洋大氣和中性介質中具有極高的耐腐蝕性,年腐蝕率幾乎可以忽略不計。TC2特別抵抗氯化物的腐蝕,對點蝕和應力腐蝕開裂都有較強的抵抗力。然而,在還原性介質和含氟離子的環境中,TC2的耐腐蝕性能會有所下降,需要采取適當的防護措施。

表:TC2鈦合金的典型機械性能

| 性能參數 | 指標值 | 測試標準 | 條件與環境 |

| 抗拉強度 | ≥685 MPa | GB/T 228.1 | 室溫,空氣 |

| 伸長率 | ≥12%-25% | GB/T 228.1 | 室溫,空氣,取決于厚度 |

| 彎曲性能 | 良好 | GB/T 232 | 室溫 |

| 硬度 | ≥220 HV | GB/T 4340.1 | 室溫 |

三、國際牌號對應、常見產品規格與制造工藝

TC2鈦合金是中國GB標準中的牌號,在國際上沒有完全等效的牌號。根據中外牌號對照,TC2對應俄羅斯的ОT4系列鈦合金,其成分和性能較為接近。與美國的Grade系列鈦合金相比,TC2的性能介于Grade 2和Grade 5之間,但更接近Grade 2的強化版本。

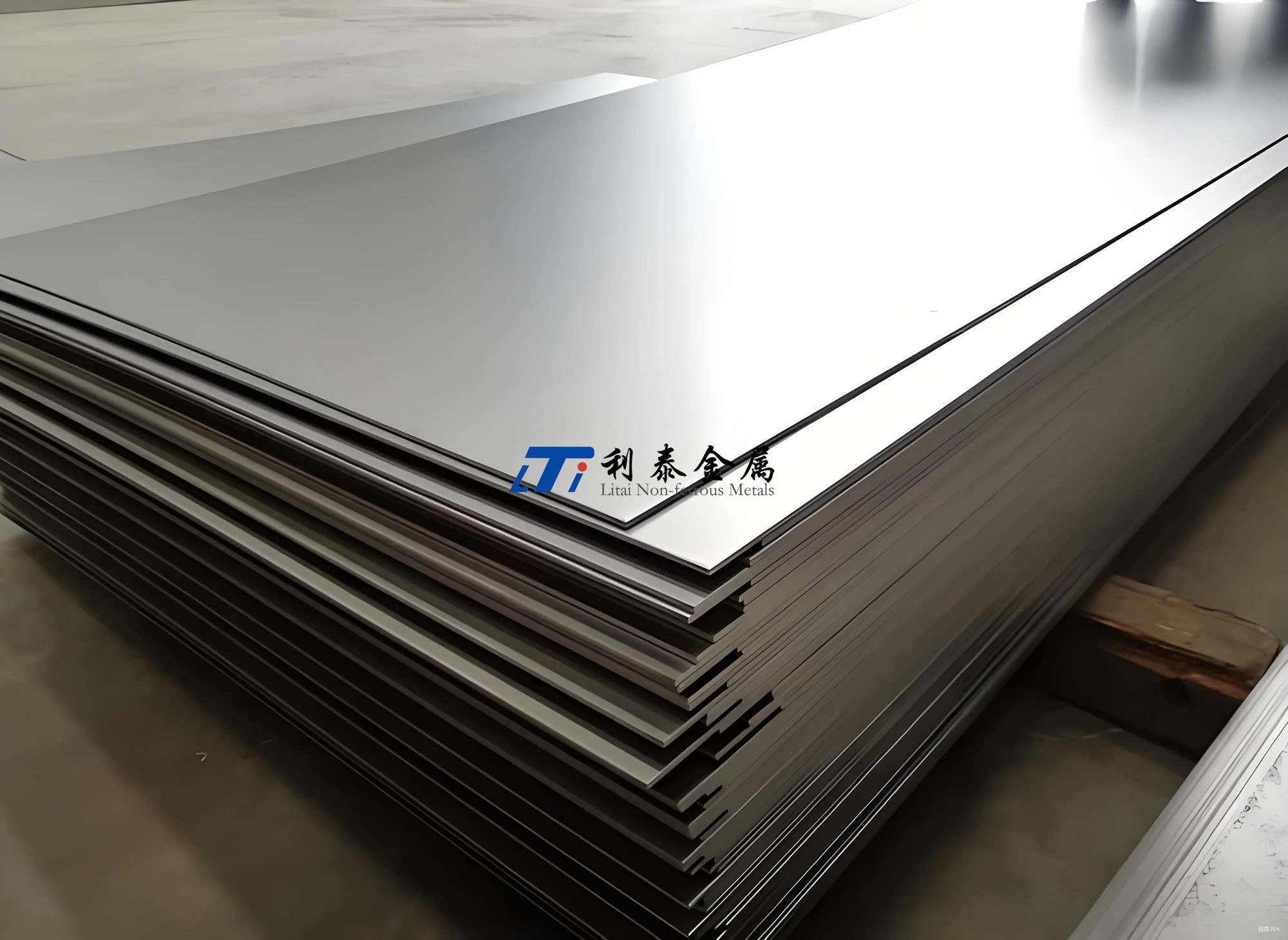

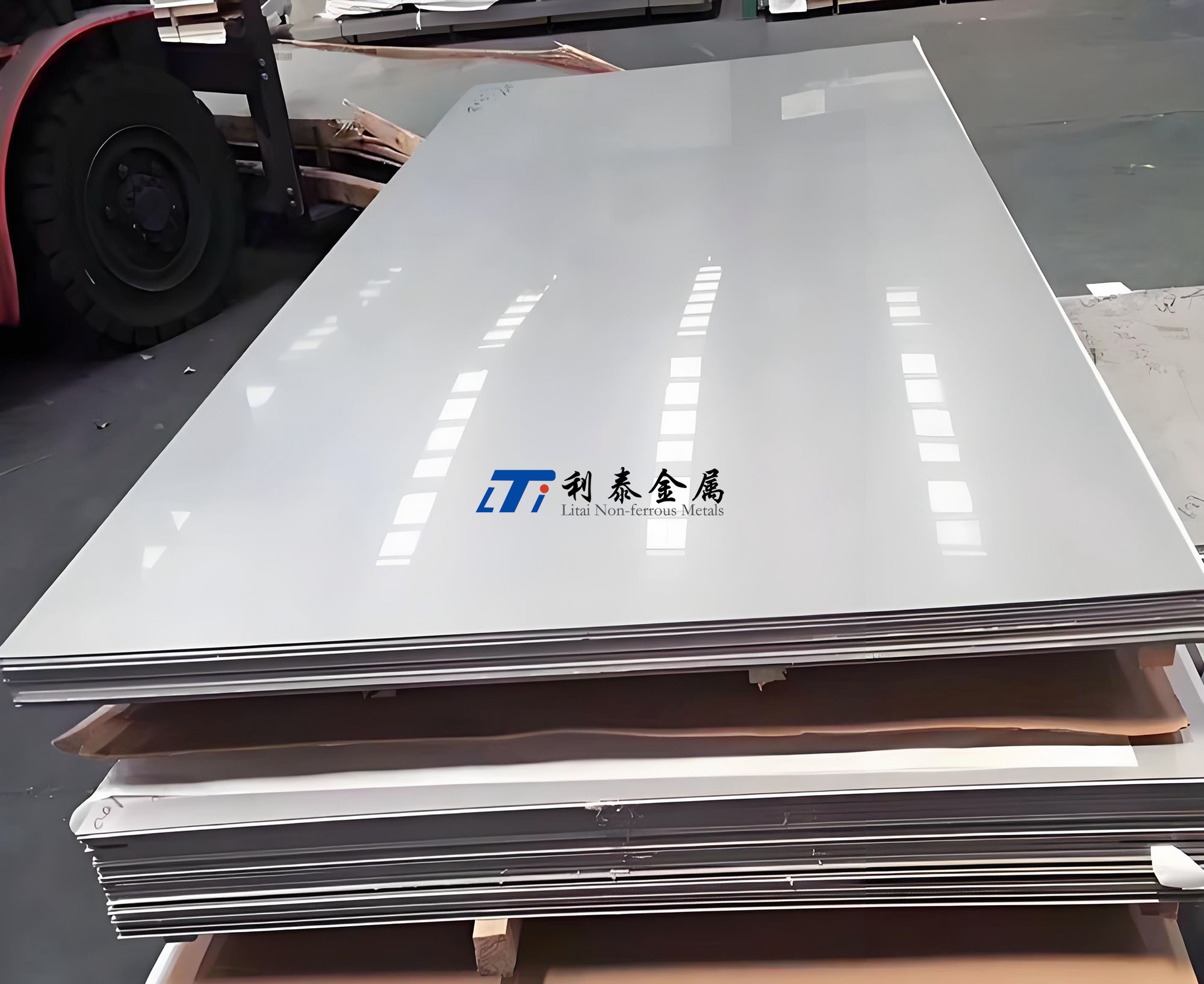

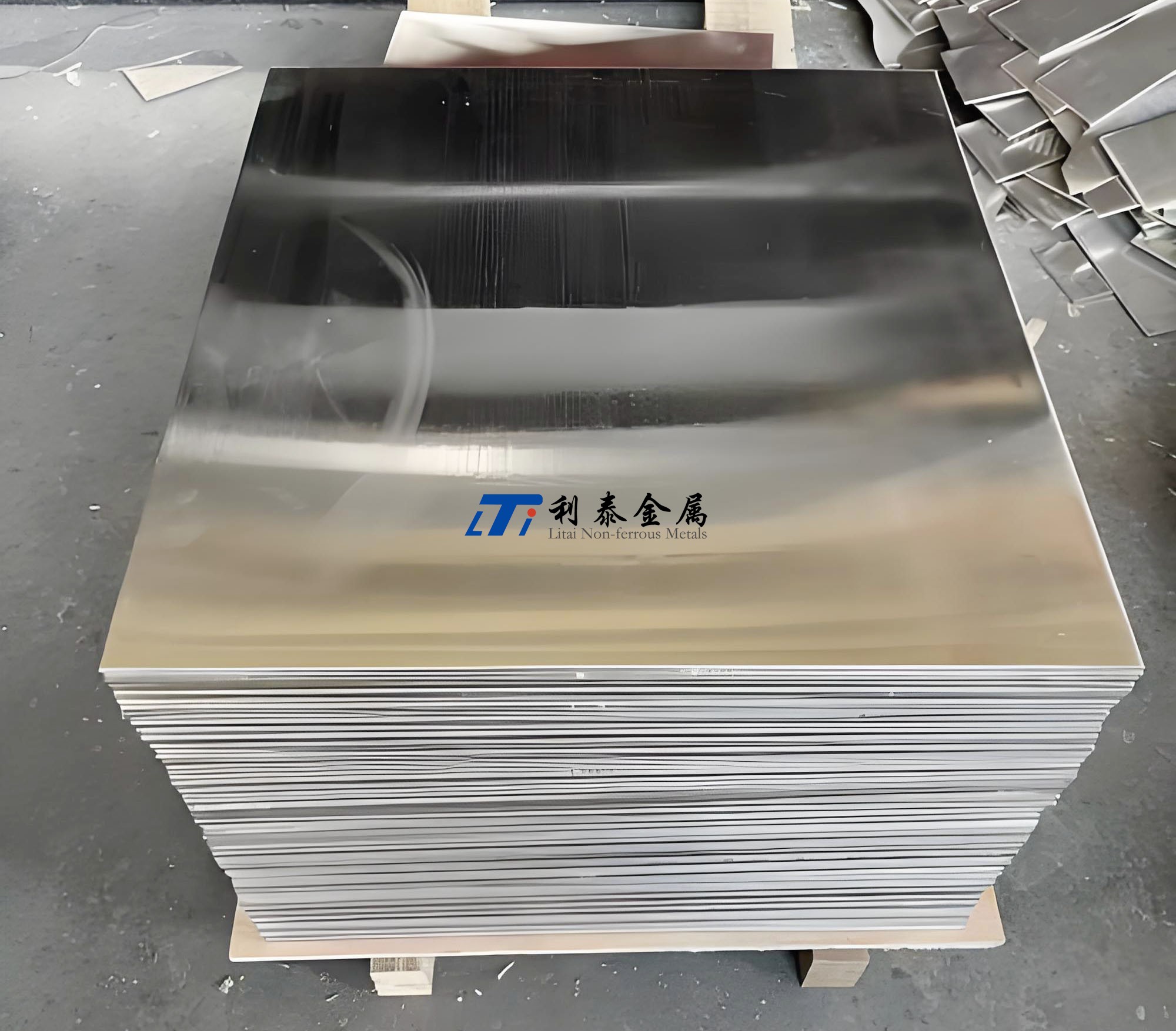

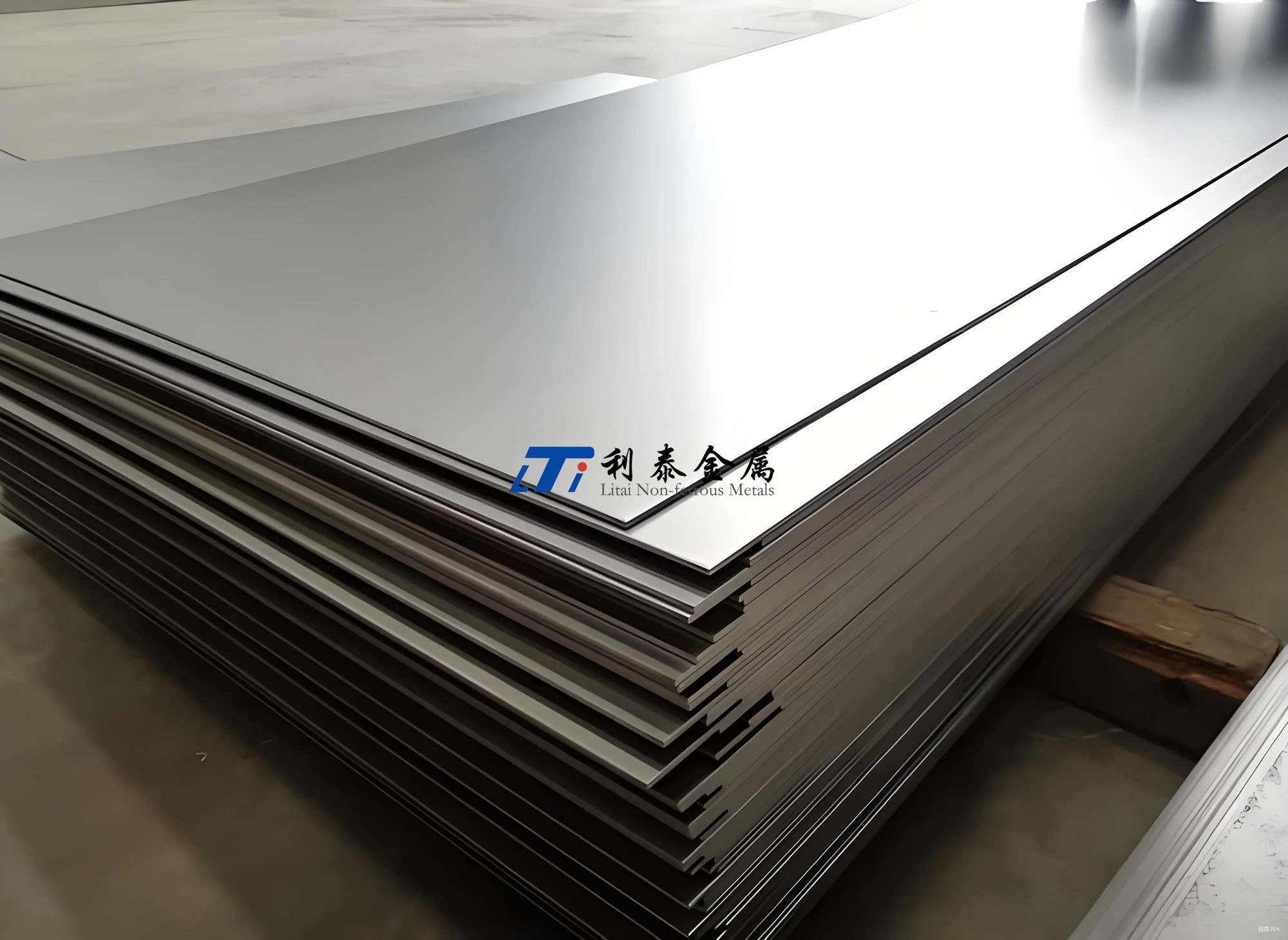

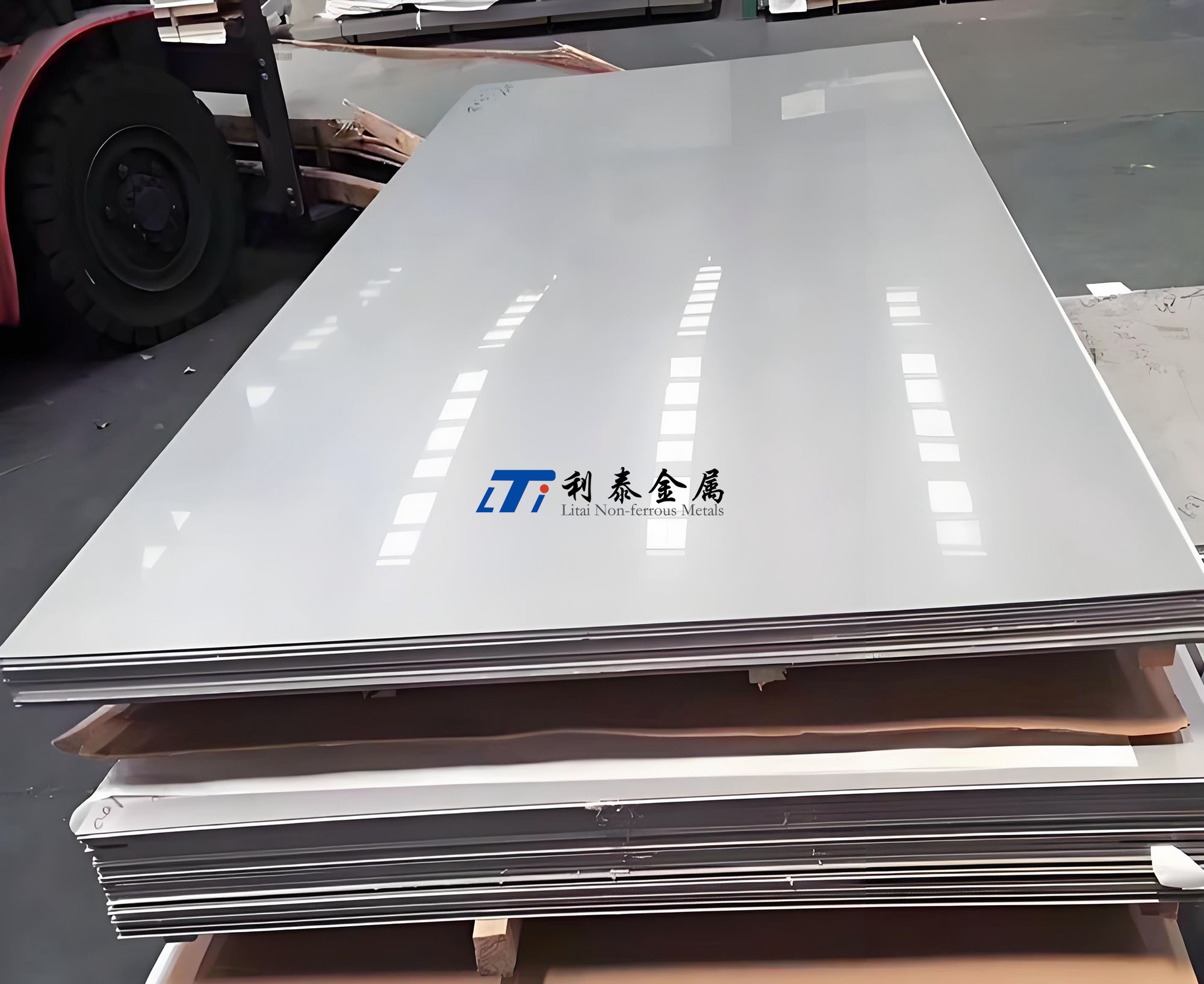

在常見產品規格方面,TC2鈦合金可提供多種形式的板材、帶材和箔材:

鈦板材:厚度范圍從0.5mm到10.0mm,更厚規格可通過熱軋實現

鈦帶材:厚度0.1-2.0mm,寬度可達1000mm

鈦箔材:厚度0.05-0.1mm,用于特殊領域

這些產品可根據需要采用不同的交貨狀態,包括熱加工狀態(R)、冷加工狀態(Y)和退火狀態(M)。TC2鈦板的典型制造工藝路線包括:真空自耗電弧熔煉(VAR)→鑄錠鍛造開坯→板坯熱軋/冷軋→熱處理→矯直→表面處理→無損檢測。

TC2的熔煉采用二次真空自耗電弧熔煉工藝,首先進行一次真空熔煉,然后進行二次充氬熔煉,以確保成分均勻性和控制雜質元素。熱加工工藝對TC2合金的微觀組織和性能有重要影響,采用"高溫鍛造+控制軋制"的工藝組合能夠獲得均勻細小的雙態組織。熱處理通常采用700-800℃的再結晶退火,以獲得均衡的力學性能和良好的冷加工性能。

表:TC2鈦合金常見產品規格及交貨狀態

| 產品類型 | 規格范圍 | 交貨狀態 | 主要執行標準 |

| 熱軋板材 | T4.0-60.0mm×W400-3000×L1000-4000mm | 熱加工狀態(R)、退火狀態(M) | GB/T 3621-94 |

| 冷軋板材 | T0.3-4.0mm×W400-1000×L1000-3000mm | 冷加工狀態(Y)、退火狀態(M) | GB/T 3621-94 |

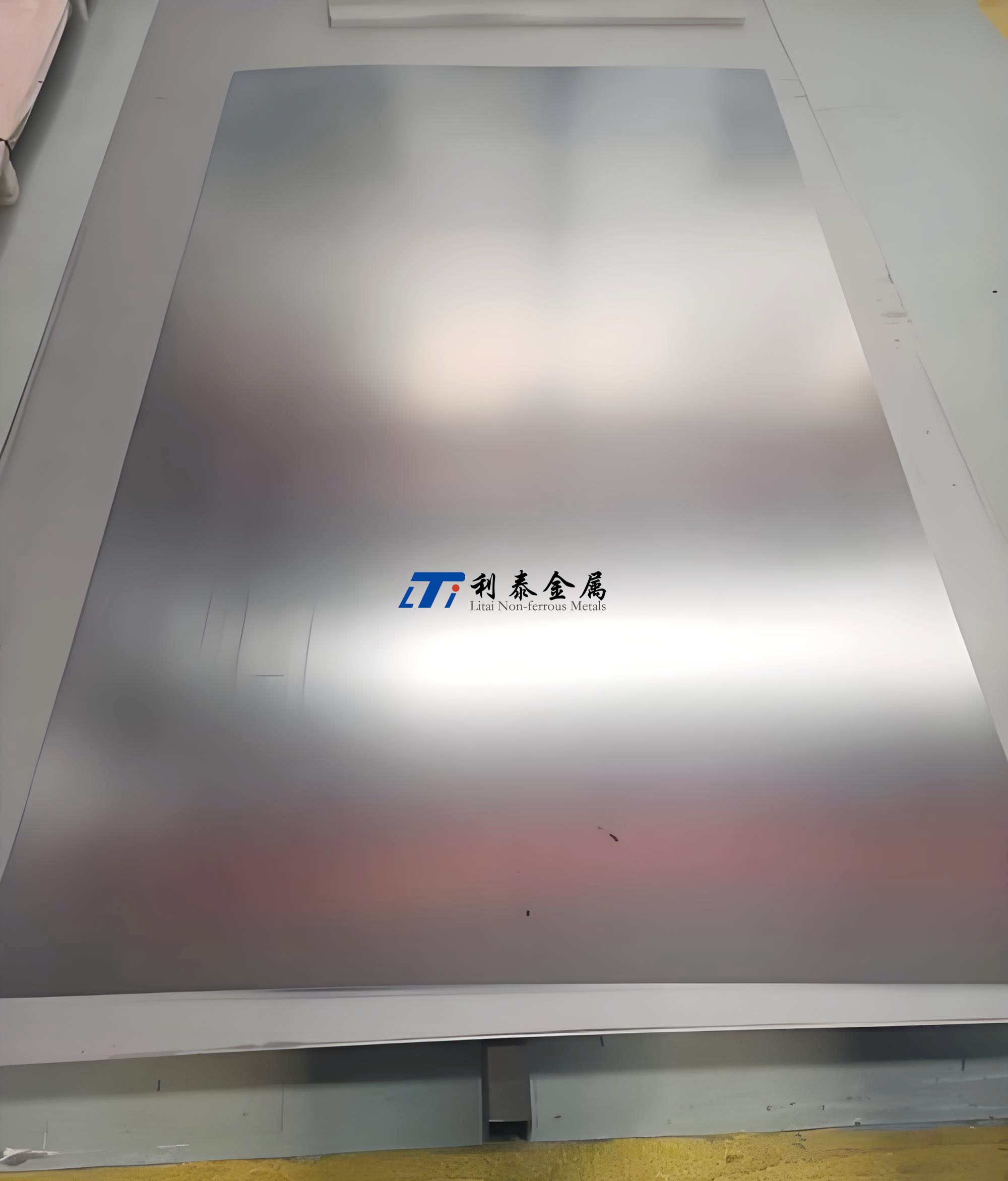

| 大規格板材 | 4mm×2500mm×1900mm | 退火狀態(M) | 企業標準 |

四、執行標準、核心應用領域與突破案例

TC2鈦合金的生產和應用遵循多項中國國家標準,主要包括GB/T 3621-94《鈦及鈦合金板材》-8和相關的技術協議標準。這些標準規定了鈦合金板材的技術要求、試驗方法、檢驗規則和標志、包裝、運輸、貯存要求等內容,確保產品質量的一致性和可靠性。

GB/T 3621-94標準具體規定了鈦及鈦合金板材的以下要求:

尺寸偏差:包括厚度允許偏差、寬度允許偏差、長度允許偏差等

力學性能:包括抗拉強度、規定非比例延伸強度、斷后伸長率等

表面質量:表面應清潔,不允許有裂紋、起皮、氧化皮、折皺等影響使用的缺陷

工藝性能:包括彎曲性能等成形性指標

TC2合金的核心應用領域主要集中在航空航天和國防工業:

飛機蒙皮與結構件:由于其高塑性、良好的焊接性能和適中的強度,TC2非常適合制造飛機的蒙皮、隔框和艙門等結構件。

航空發動機部件:用于制造發動機的機匣、導管和外部附件等非高溫部件。

航天器結構件:在火箭、導彈和衛星中用于制造燃料儲箱、結構框架和外殼等。

船舶制造:用于制造船舶的耐腐蝕部件和深潛器外部結構。

TC2合金的突破性應用案例包括:

國產大飛機項目:TC2鈦板被用于制造國產飛機的零件,采用冷成形工藝,在成形過程中對它的各向異性提出了較高的要求,以防止在冷變形過程中出現變形不均的問題。

航空結構件減重:通過使用大規格TC2合金板可以減少焊縫數量,在航空工業中實現結構減重和提高可靠性。

激光表面改性應用:研究表明通過激光熔覆Ti/TiC/TiB2粉末可以在TC2合金表面形成復合涂層,顯著提高其顯微硬度和耐腐蝕性能。

五、先進制造工藝進展、國內外產業化對比

TC2鈦合金的制造工藝近年來取得了顯著進展。在熔煉技術方面,采用了二次真空自耗電弧熔煉結合成分精確控制技術,有效控制了雜質元素含量和成分均勻性。熱加工技術方面,開發了控溫控軋和等溫軋制工藝,獲得了更加均勻細小的組織,提高了合金的綜合性能。

在板材軋制方面,采用了大壓下率熱軋和交叉軋制工藝,通過精確控制道次變形量和軋制溫度,有效消除了板材的各向異性。研究表明,采用特定的熱軋工藝(如工藝2:縱橫向變形比分別為84%和84%)在兩相區軋制大規格TC2合金板,得到的板材具有細小、均勻的等軸組織,橫、縱向性能均勻一致,利于后續板材使用。

表面工程技術也取得了重要進展,激光表面改性技術應用于TC2鈦合金,通過激光熔覆Ti/TiC/TiB2粉末,在TC2合金表面制備Ti-TiC-TiB2基復合涂層。研究結果顯示,由于晶粒細化和金屬間化合物TiC和TiB2的存在,熔覆層的顯微硬度顯著提高,且在3.5%NaCl溶液中的耐腐蝕性能得到改善。

國內外產業化對比方面,中國在TC2鈦合金的研發和應用方面已經達到國際先進水平。俄羅斯在類似合金(OT4系列)領域歷史悠久,擁有完整的航空用鈦合金體系,產業化應用廣泛;美國主要采用Grade系列鈦合金用于航空制造,標準化程度高;歐洲在航空鈦合金的應用方面較為領先,特別是在民用飛機領域。

中國以TC2為代表的航空鈦合金體系具有以下特點:

合金體系特色鮮明:針對航空結構件需求開發了系列鈦合金

應用范圍廣泛:從飛機蒙皮到內部結構,形成了完整的應用體系

產業化規模較大:寶鈦股份、西北院等單位建立了完整的航空鈦合金研發和生產體系

與國外先進水平相比,中國在航空鈦合金的基礎研究和長效性能數據積累方面仍有提升空間,但在工程應用規模和大規格板材制備技術方面已經達到國際領先水平。

表:TC2與其他典型航空鈦合金的產業化對比

| 特性 | 中國TC2 | 美國Grade 2 | 俄羅斯OT4 | 歐洲Ti-P43 |

| 名義成分 | Ti-4Al-1.5Mn | 商業純鈦 | Ti-3.5Al-1.5Mn | Ti-4Al-1.5Mn |

| 抗拉強度 | ≥685 MPa | ≥345 MPa | ≥640 MPa | ≥680 MPa |

| 屈服強度 | - | ≥275 MPa | ≥540 MPa | ≥580 MPa |

| 延伸率 | ≥12%-25% | ≥20% | ≥15% | ≥15% |

| 主要應用 | 飛機結構件、蒙皮 | 化工設備、管道 | 飛機結構件 | 航空結構件 |

| 產業化水平 | 大規模應用 | 大規模應用 | 大規模應用 | 中等規模應用 |

六、與TA5、TC4、TC11、TA2、TA10、TA9、TA15等鈦板的區別

TC2鈦合金與其他常見鈦合金在材質性能、應用領域、執行標準和加工工藝方面存在顯著差異,這些差異決定了它們各自適用的應用場景。

材質性能方面:TC2屬于近α型鈦合金,抗拉強度(≥685MPa)高于工業純鈦TA2(約440-620MPa)和TA9(約370-530MPa),低于TC4(≥895MPa)和TC11(約1060MPa)。與TA5(約685MPa)強度相當,但TC2的塑性和焊接性更優。與TA10(Ti-0.3Mo-0.8Ni)相比,TC2的強度更高,但專門化耐腐蝕性能不如TA10針對還原性介質的設計。

應用領域方面:TC2主要用于飛機結構與機身部件;TA2主要用于化工容器、換熱器等耐腐蝕但低應力場合;TC4、TC11則廣泛應用于航空航天領域的高強度結構件和發動機部件;TA5用于船舶部件和化工設備;TA10、TA9主要應用于化工設備中的耐腐蝕部件;TA15是一種高鋁當量的近α型鈦合金,適用于高溫應用場合。

執行標準方面:所有鈦合金板材都遵循類似的基礎標準GB/T 3621-94,但不同合金根據其應用領域還有特定標準。如航空用TC2常遵循GB/T 3621標準,而化工用TA9、TA10則更多遵循ASTM B265等標準,航空用TC4、TC11遵循AMS 4911等航空標準。

加工工藝方面:TC2需要精確控制的熱加工工藝以獲得所需的微觀組織和性能,其焊接性能優異,適合制造大型焊接結構。相比之下,工業純鈦(如TA2)和α型鈦合金(如TA5)的加工工藝相對簡單,主要關注防止污染和氧化即可。TC4、TC11等α+β型鈦合金的熱加工和熱處理工藝更為復雜,需要精確控制相組成和形態。TA15則需要更為復雜的熱處理工藝來保證其高溫性能。

表:TC2與其他典型鈦合金的性能和應用對比

| 合金牌號 | 合金類型 | 抗拉強度(MPa) | 典型應用 | 加工特點 |

| TC2 | 近α型 | ≥685 | 飛機蒙皮、結構件 | 焊接性優異,成形性好 |

| TA2 | 工業純鈦 | 440-620 | 化工容器、換熱器 | 成形性好,耐腐蝕 |

| TC4 | α+β型 | ≥895 | 航空結構件、發動機部件 | 中等加工復雜度,廣泛工藝數據 |

| TC11 | α+β型 | ≥1060 | 發動機壓氣盤、葉片 | 需要復雜熱加工和熱處理 |

| TA5 | α型 | ≥685 | 船舶部件、化工設備 | 良好的焊接性和耐腐蝕性 |

| TA10 | α型 | ≥485 | 化工設備耐腐蝕部件 | 優異的耐腐蝕性,加工簡單 |

| TA9 | α型 | 370-530 | 化工設備耐腐蝕部件 | 含鈀,成本高,耐腐蝕性優 |

| TA15 | 近α型 | ≥885 | 高溫結構件 | 高溫性能好,加工難度大 |

七、技術挑戰與前沿攻關

TC2鈦合金的產業化應用面臨多項技術挑戰,主要集中在組織均勻性控制、大規格板材成型和各向異性消除等方面。熔煉過程中,由于合金含有易偏析元素(如Mn),容易產生成分偏析和組織不均勻性。大規格板材成型時,需要確保適當的變形量和溫度控制以獲得均勻細小的微觀組織,這對軋制設備和技術提出了很高要求。

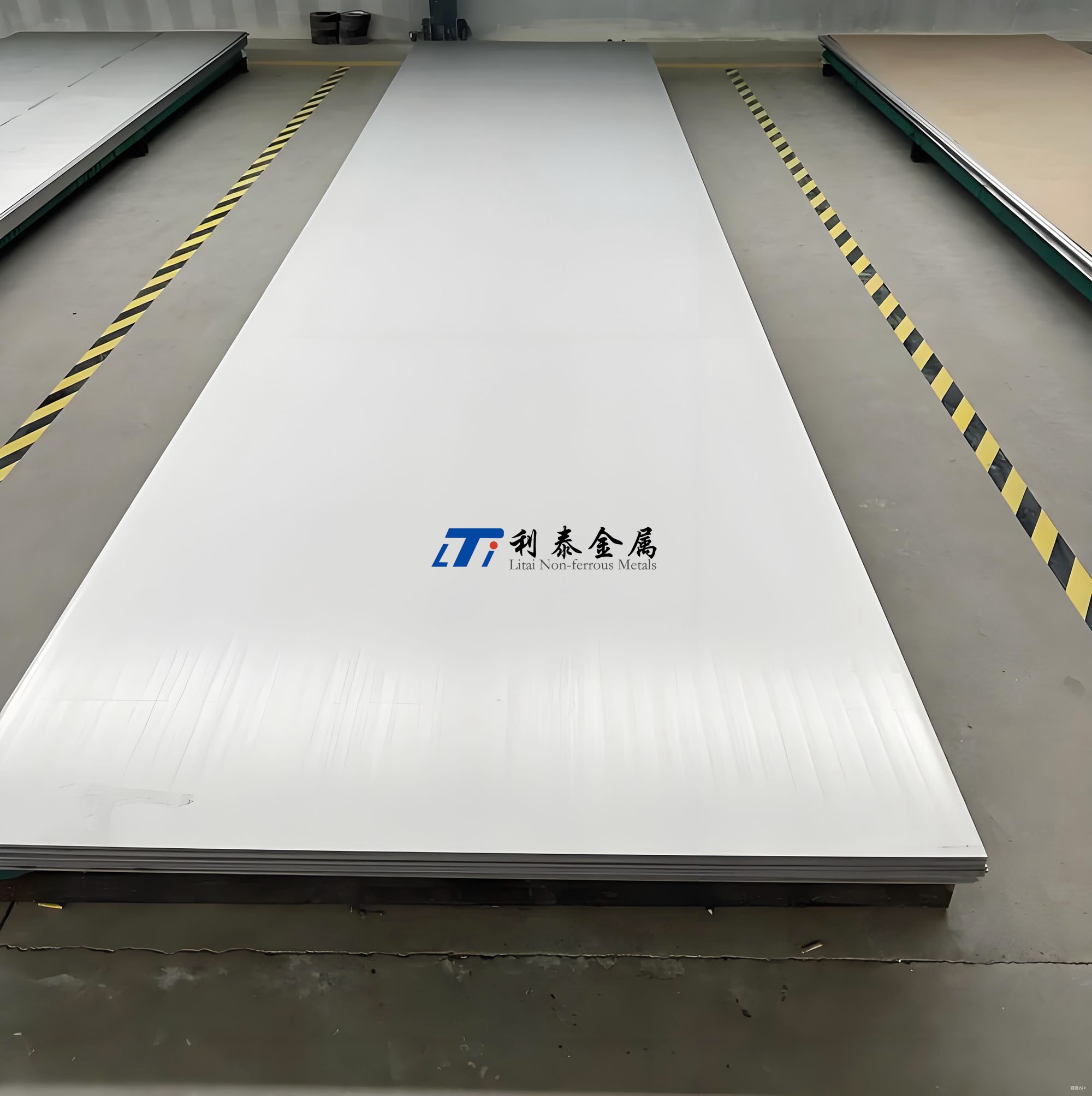

板材各向異性控制的關鍵挑戰是如何保證板材在不同方向上性能的一致性。TC2鈦板在軋制過程中極易形成織構而導致各向異性。科研人員通過采用新的熱軋工藝,在2800mm熱軋機上制備出4mm×2500mm×1900mm的大規格TC2合金板,采用該技術制備的大規格TC2合金板材板型均勻,表面質量良好,有效地消除了板材的各向異性。

近年來,針對TC2合金的前沿攻關主要集中在以下幾個方向:

組織性能優化:通過熱加工和熱處理工藝的精確控制,實現α相形態、尺寸和分布的優化。研究表明,采用特定的熱軋工藝(如工藝2:縱橫向變形比分別為84%和84%)在兩相區軋制可以獲得均勻的組織及較好的室溫強度和塑性匹配,橫、縱向性能均勻一致。

大規格板材制備技術:開發適用于大規格板材的特殊軋制工藝。實驗采用160mm厚TC2板坯,在3種不同厚度進行換向熱軋,發現采用縱橫向變形比均為84%的工藝可以獲得最佳的性能匹配和組織均勻性。

表面工程技術:針對TC2在特殊環境下的耐磨性和耐腐蝕性問題,開發激光表面改性等表面工程技術。研究表明,通過激光熔覆Ti/TiC/TiB2粉末可以在TC2合金表面形成復合涂層,顯著提高其顯微硬度和在3.5%NaCl溶液中的耐腐蝕性能。

模擬仿真技術:利用有限元模擬等數值方法優化熱加工工藝參數,預測微觀組織演化。基于有限元模擬可以分析TC2鈦合金不均勻變形行為,為工藝優化提供指導。

西北有色金屬研究院、寶鈦股份等單位已經開展了TC2合金大規格板材的試制研究,獲得了外形尺寸合格、性能優良的高品質產品。這表明國內在TC2鈦合金的產業化應用方面已經取得了顯著進展,為大型航空裝備制造提供了材料基礎。

八、趨勢展望

TC2鈦合金的未來發展將呈現多元化趨勢,主要集中在新材料開發、制造工藝創新、應用領域拓展以及可持續發展等方面。

新材料開發方面,研究人員正在通過微合金化和工藝優化進一步改善TC2合金的性能匹配。例如,添加微量的B、Y等元素,優化熱處理制度,以期在保持高韌性的同時進一步提高強度。也有研究探索在TC2基礎上開發新一代高強度高塑性鈦合金,以滿足航空裝備對材料性能的更高要求。

制造工藝創新是另一個重要發展方向。大型整體化軋制技術能夠減少零件數量和提高結構完整性,是航空裝備制造的重要趨勢。等溫軋制、近凈成形等先進工藝能夠提高材料利用率和降低機械加工成本,對于昂貴的鈦合金構件尤為重要。增材制造技術也為復雜結構TC2部件的成型提供了新的可能性,雖然目前主要應用于高附加值零部件,但隨著技術成熟,應用范圍將不斷擴大。

應用領域拓展方面,TC2合金正從航空制造領域逐步向其他高端裝備領域擴展。在軌道交通領域,可用于制造高速列車的輕量化車身結構;在汽車工業領域,可用于制造豪華汽車和賽車的排氣系統和結構件;在建筑領域,可用于制造地標性建筑的屋頂和裝飾結構。

可持續發展要求鈦合金產業提高資源利用效率,降低能耗和環境影響。TC2合金的循環利用和綠色制造技術越來越受到重視,包括殘料回收利用、節能熱處理技術以及環境友好型加工工藝的開發。特別是電子束冷床熔煉(EBCHM)技術的應用,能夠直接使用鈦殘料作為原料,大幅降低能源消耗和原材料成本。

數字化技術在TC2合金研發和生產中的應用也將日益深入。通過集成計算材料工程(ICME)方法,構建工藝-微觀組織-性能關系的預測模型,可以加速合金設計和工藝優化過程。工業互聯網和大數據技術則有助于實現生產過程的智能化監控和質量控制,提高產品一致性和可靠性。

綜上所述,TC2鈦合金作為一種性能優異的航空鈦合金,在航空航天等領域具有廣闊的應用前景。隨著材料技術的不斷進步和制造工藝的創新,TC2合金的性能將進一步提升,應用范圍不斷擴大,為我國航空強國戰略的實施提供重要材料支撐。特別是隨著國產大飛機項目的深入推進,TC2鈦合金將在中國航空工業中發揮更加重要的作用。

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網